PLACAS POSTENSADAS EDIFICIO CALLE 100 CON AVENIDA 19

Santa Fe de Bogotá

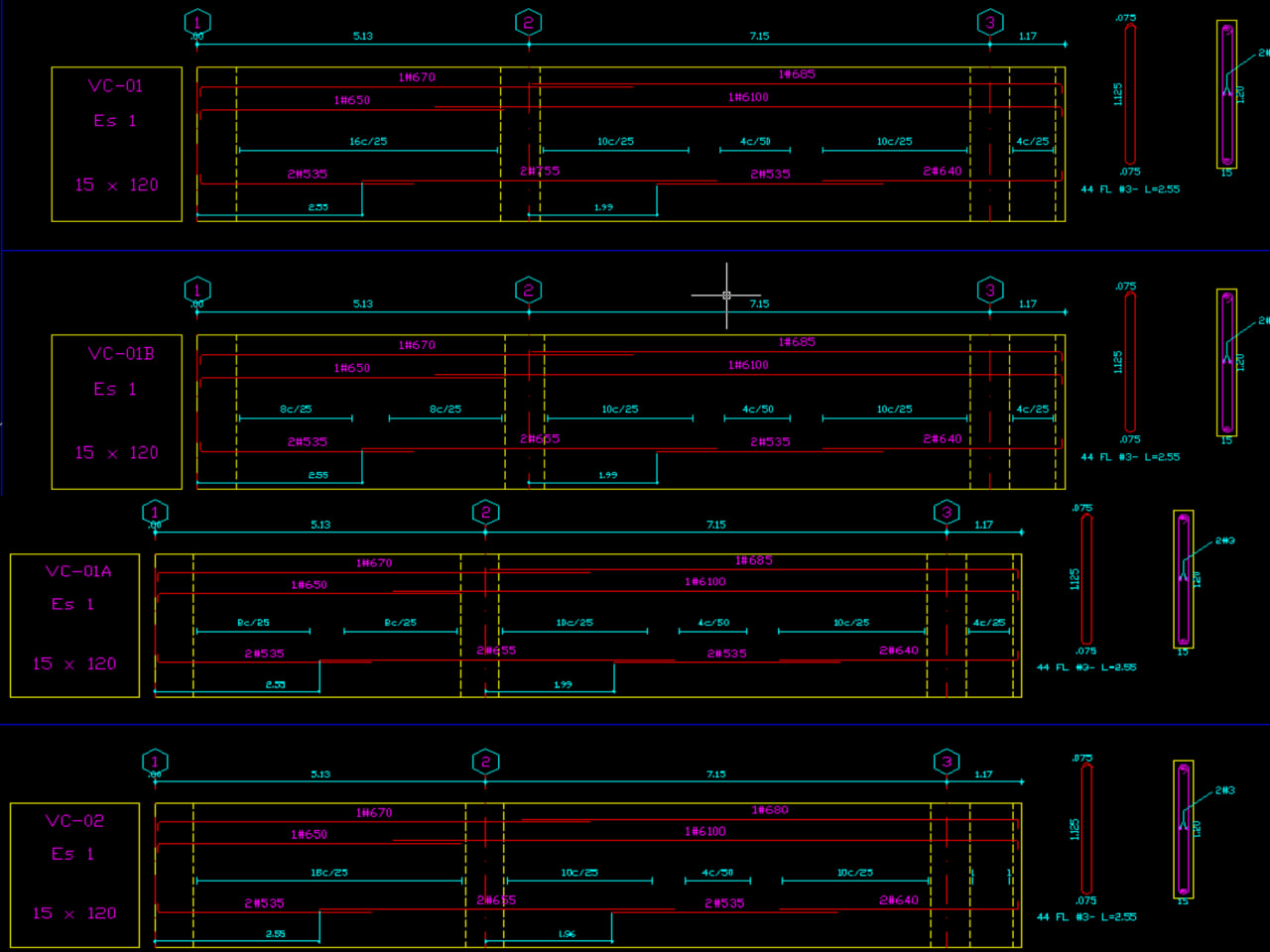

Descripción del proceso

- Izado materiales

- Amarre acero, vigas y viguetas

- Detalles encofrado

- Vista general de la placa

- Distanciadores

- Líneas de vida

- Salva vidas

- Alistado torones y anclajes

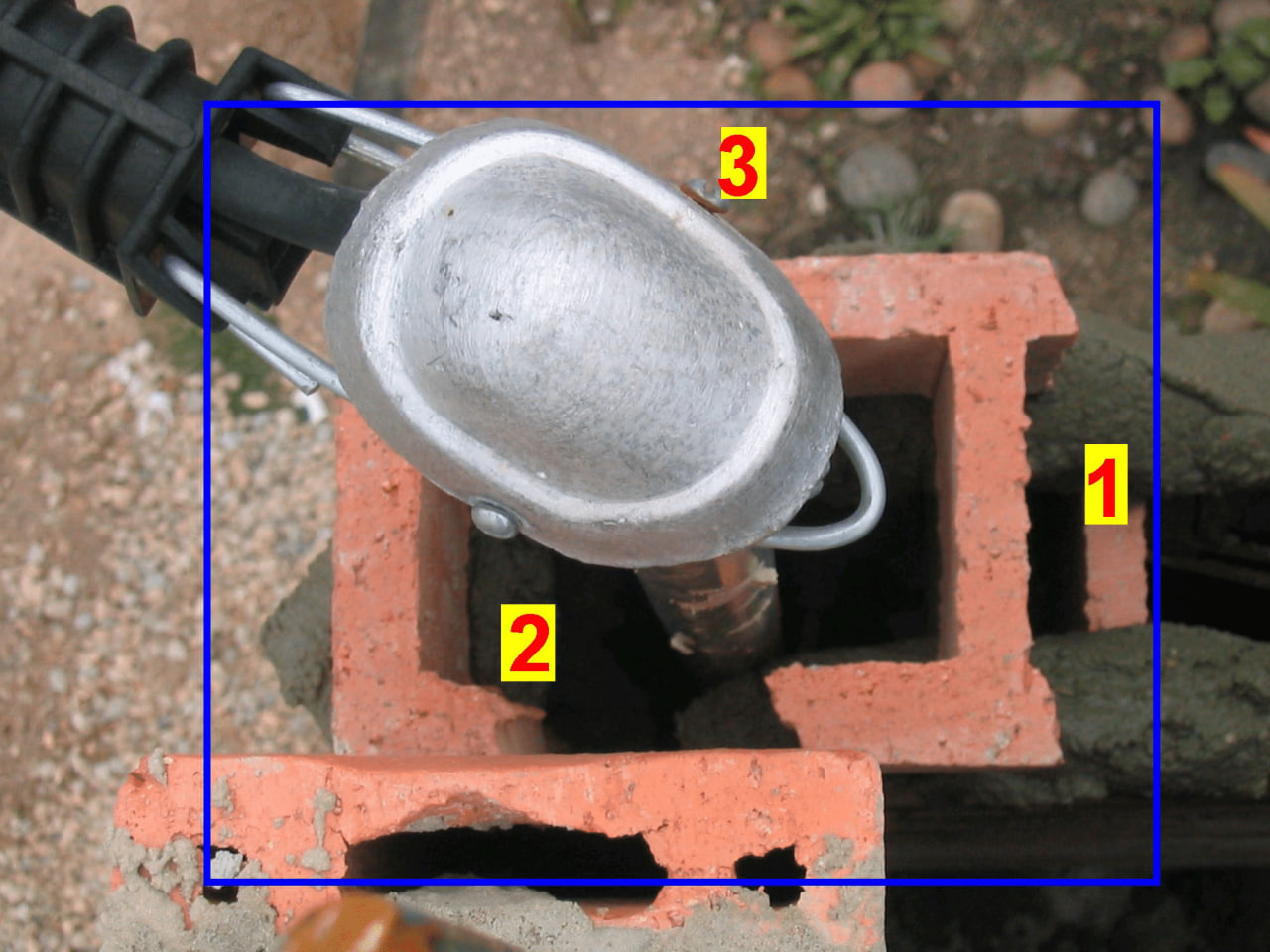

- Anclajes

- Anclajes activos

- Instalación de los torones

- Alturas y trayectoria de los cables

- Anclajes pasivos

- Anclajes activos y pasivos

- Vista general de las vigas antes de fundir

- Nudo estructural

- Colocación del concreto por métodos tradicionales

- Desencofrado

- Gato para el tensado

- Tensado

- Medida de elongación

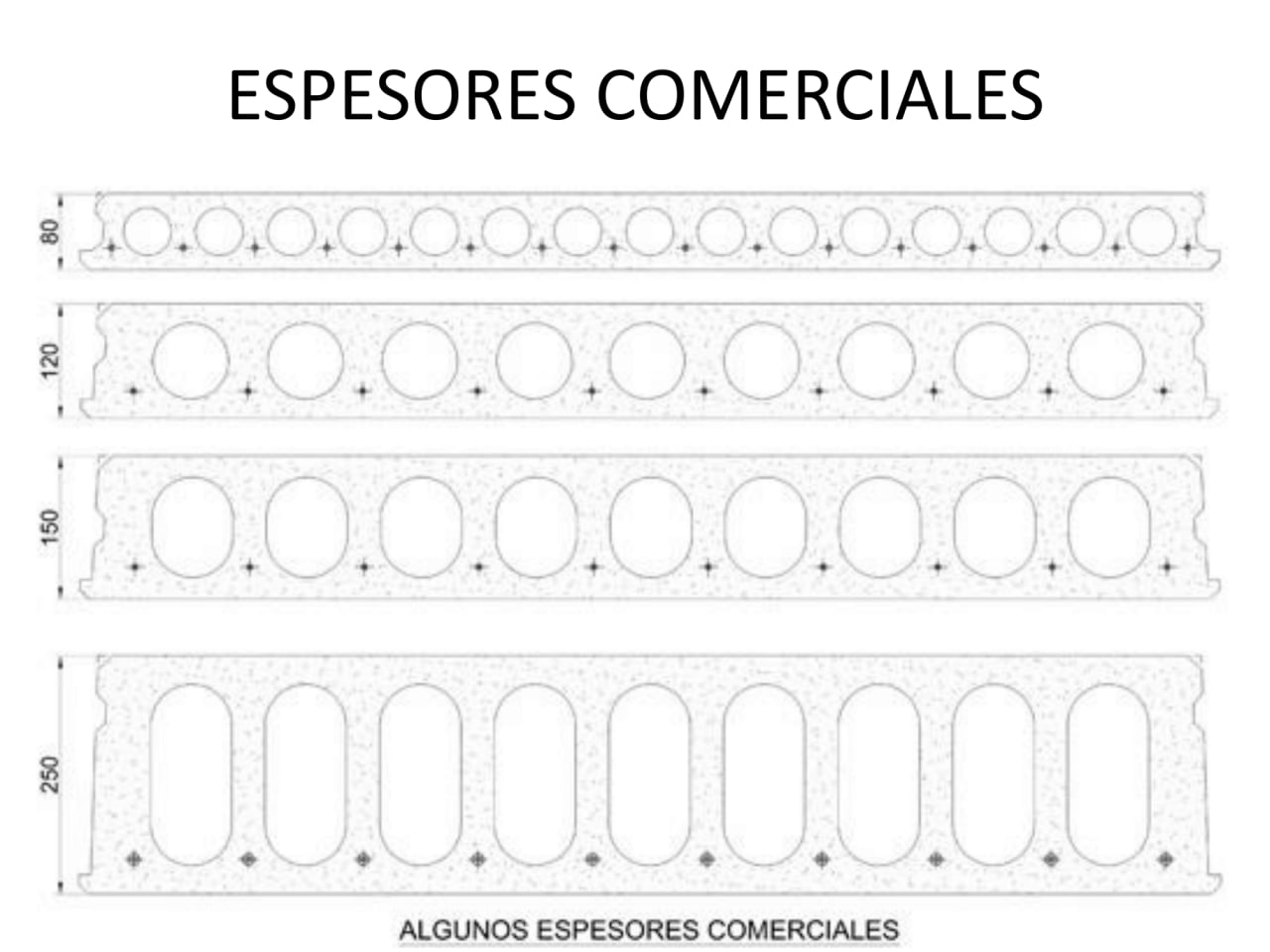

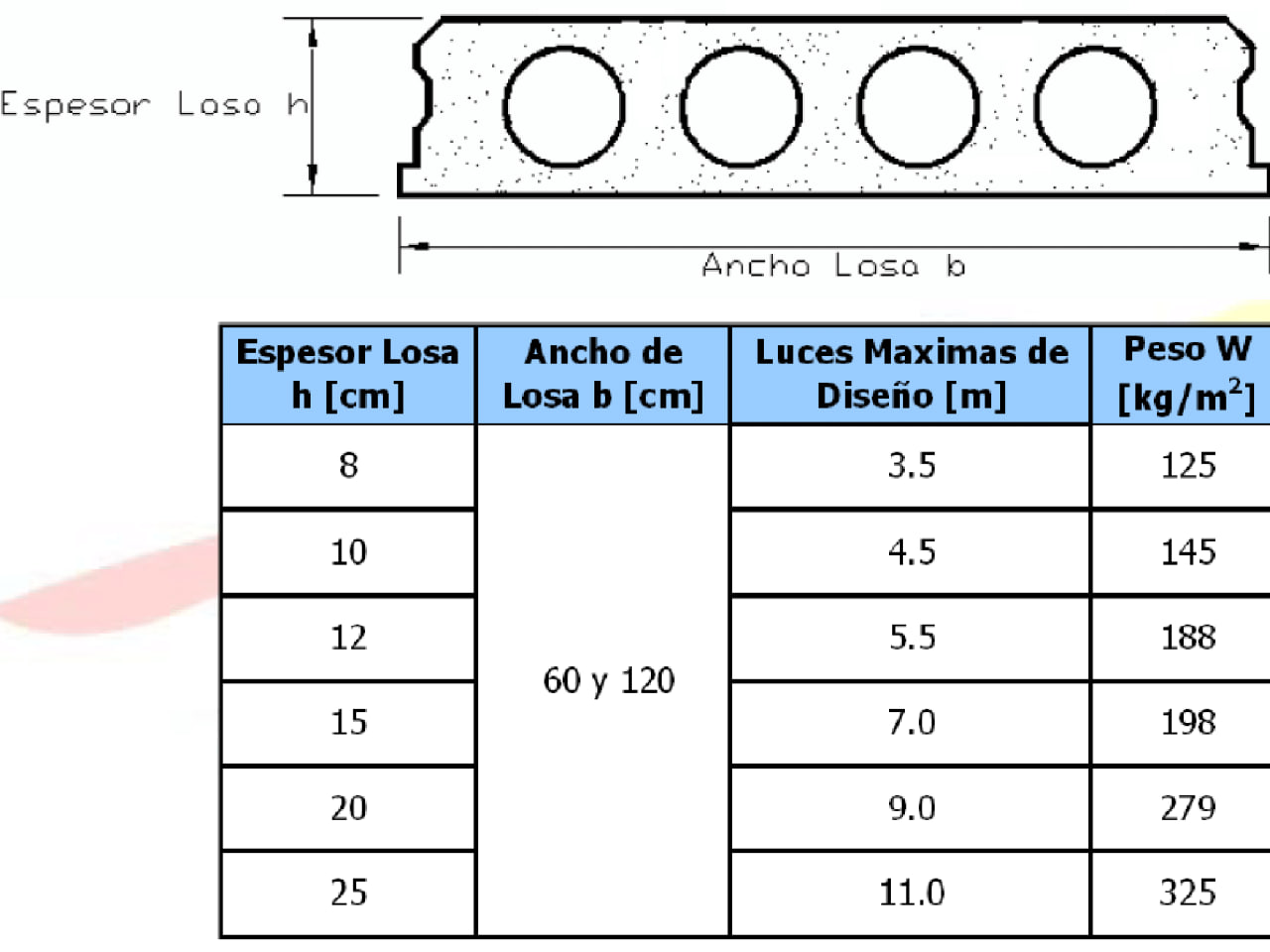

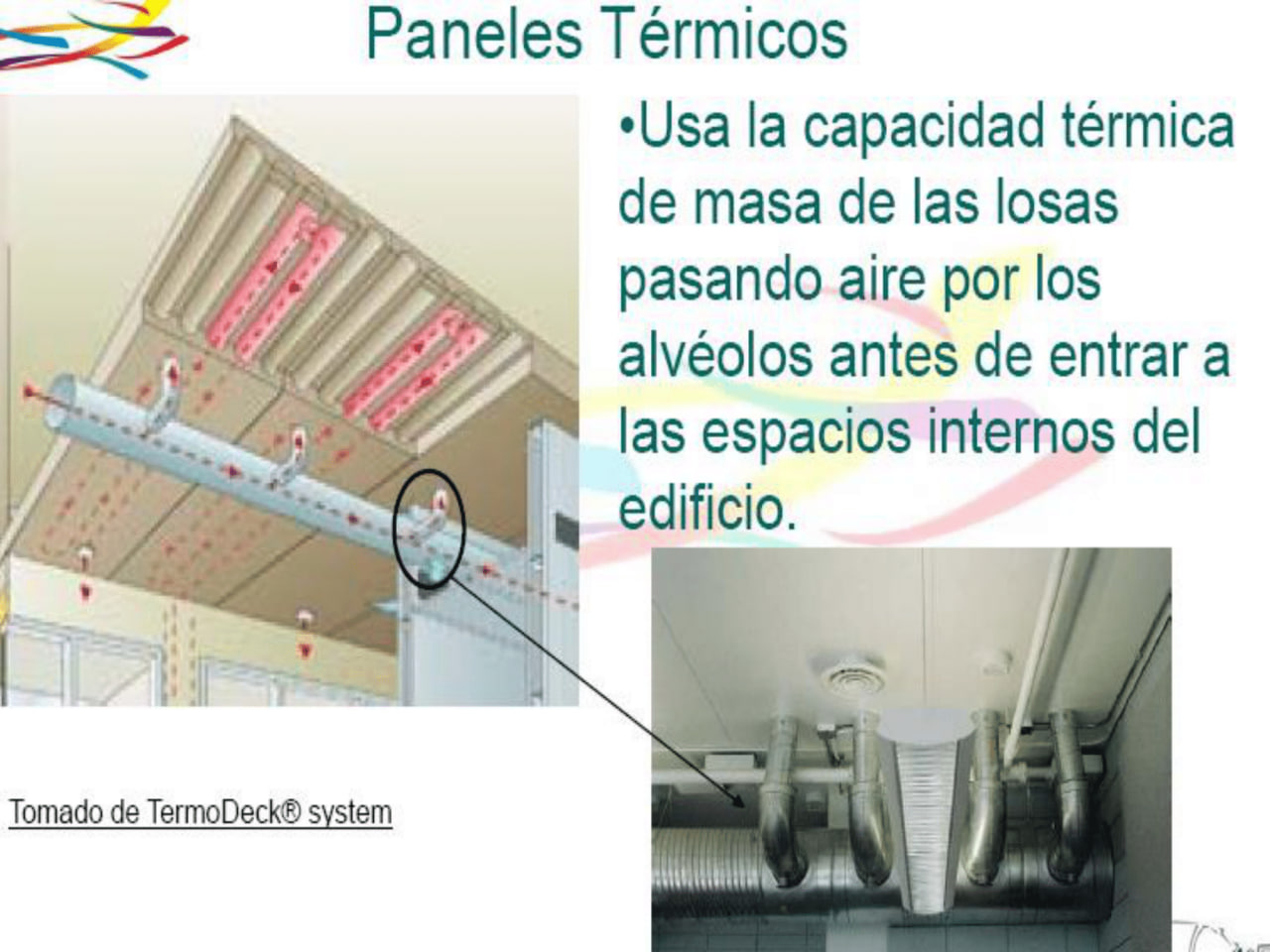

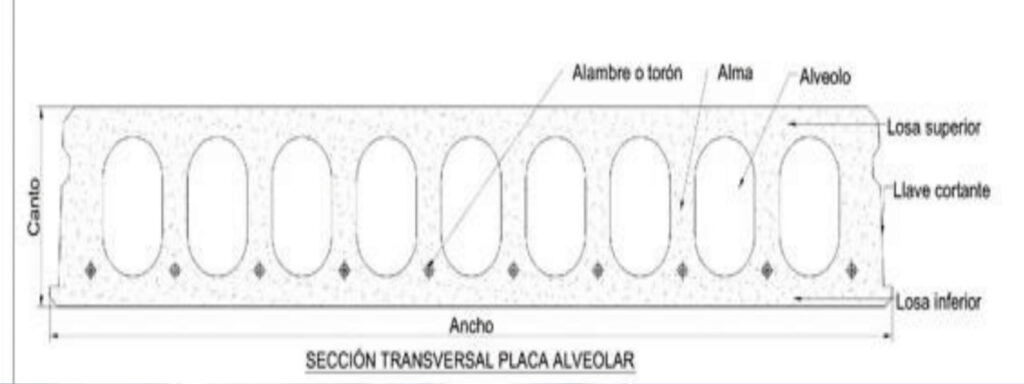

o La producción de estos elementos pretensados debe ser realizada con equipos adecuados y diseñados específicamente para este fin, en bancos de pretensado de línea larga, usando para la conformación de la placa máquinas extrusoras o moldeadoras. El ancho nominal estándar es de 1.200 mm y el rango de espesores puede variar entre 80 y 300 mm, siendo posible la fabricación de hasta 500 mm. Los aligeramientos o alvéolos varían en forma, tamaño y número dependiendo del equipo usado en su manufactura.

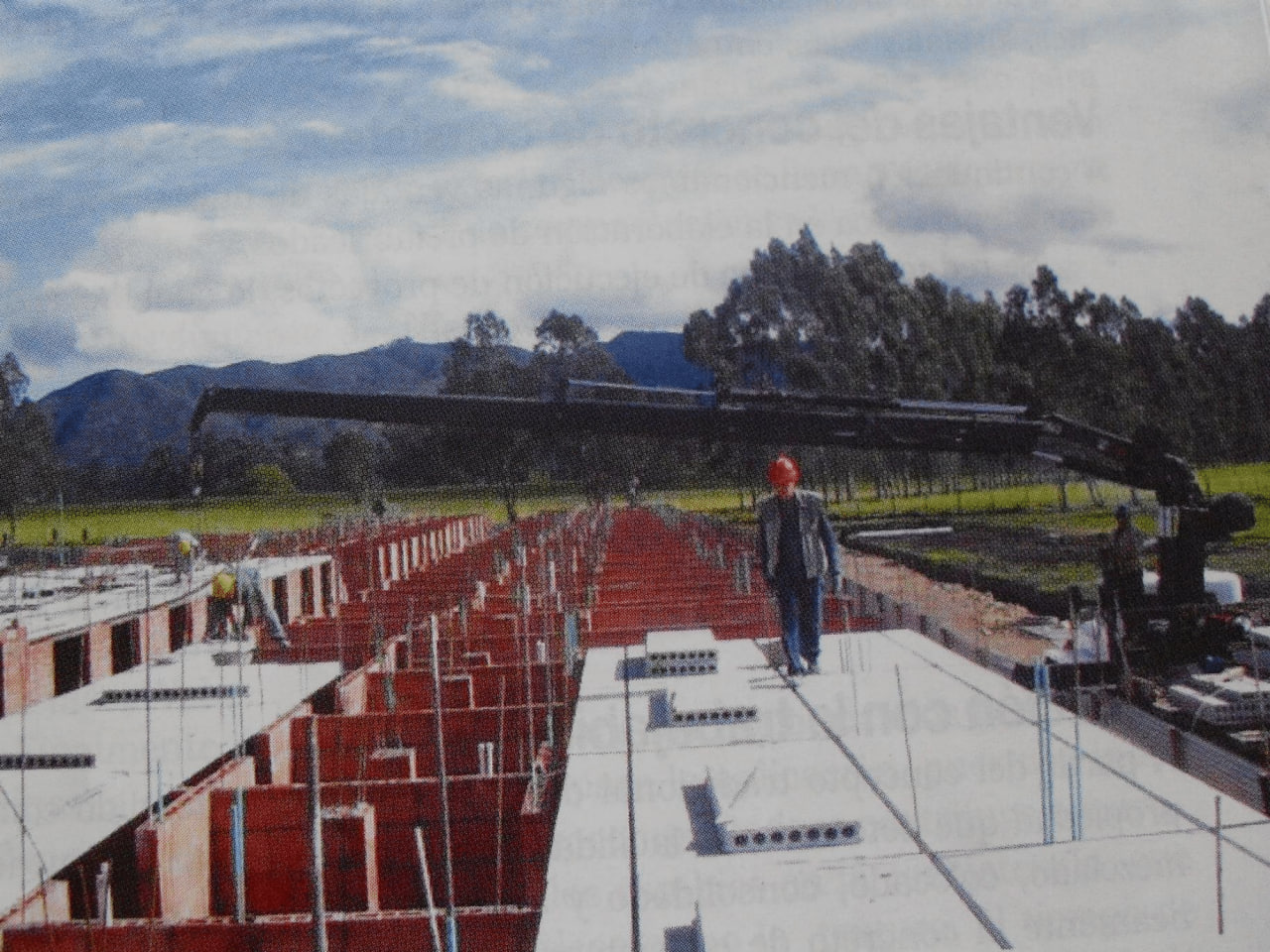

o Los bancos de prefabricación varían entre 100 y 200 m de longitud. Los fondos de las camas pueden ser de diversos materiales, aunque se recomienda que sean de acero para mejorar el acabado de la parte inferior de la placa e incorporar sistemas de curado con calor que aceleren el proceso de endurecimiento del concreto. Posteriormente las placas son cortadas de acuerdo con la modulación especifica de cada proyecto.

SECCIÓN TRANSVERSAL

FABRICACIÓN

o El proceso productivo de las placas alveolares inicia con la preparación de la pista (línea de producción sobre la cual se funden las placas). Esta se limpia y se le aplica un desencofrante que evita que se le adhiera el concreto; luego se procede a la extensión de los alambres o torones definidos en diseño entre bancadas (extremos de la pista) donde son anclados pasivamente mediante piezas especiales con cuñas; se cortan los alambres o torones y se sujetan al gato hidráulico que tira de ellos traccionándolos hasta la tensión de diseño y se acuñan en la cabeza de anclaje activo, que forma parte de la bancada correspondiente. La bancada desde la cual se traccionan las armaduras recibe el nombre de “activa”, mientras que la opuesta es la “bancada pasiva”, ambas vinculadas a través de la losa de compresión que completa la infraestructura resistente de cada pista de producción.

o Una vez que las armaduras se encuentran pretensadas entre ambas bancadas, se sitúa la máquina moldeadora sobre los carriles de la pista. Al tiempo que la máquina avanza, asegura la posición de la armadura mediante el “guía – hilos” situado en su parte delantera, y va depositando el concreto con la forma y dimensiones que corresponda a la placa alveolar que se esté fabricando.

o La mezcla de concreto debe tener una consistencia muy seca, de modo que mantenga la forma y dimensiones definidas, por lo que debe ser enérgicamente vibrado por la máquina para que envuelva perfectamente los refuerzos y rellene totalmente los moldes deslizantes.

o Terminada esta fase, se cubre la pista con una lona para retener la humedad y evitar cambios bruscos de temperatura durante el proceso de curado del concreto. Una vez se alcanza la resistencia requerida (entre 10 y 12 horas para pistas con calefacción y entre 36 y 48 horas a temperatura ambiente), se procede a distensionar los alambres o torones de refuerzo.

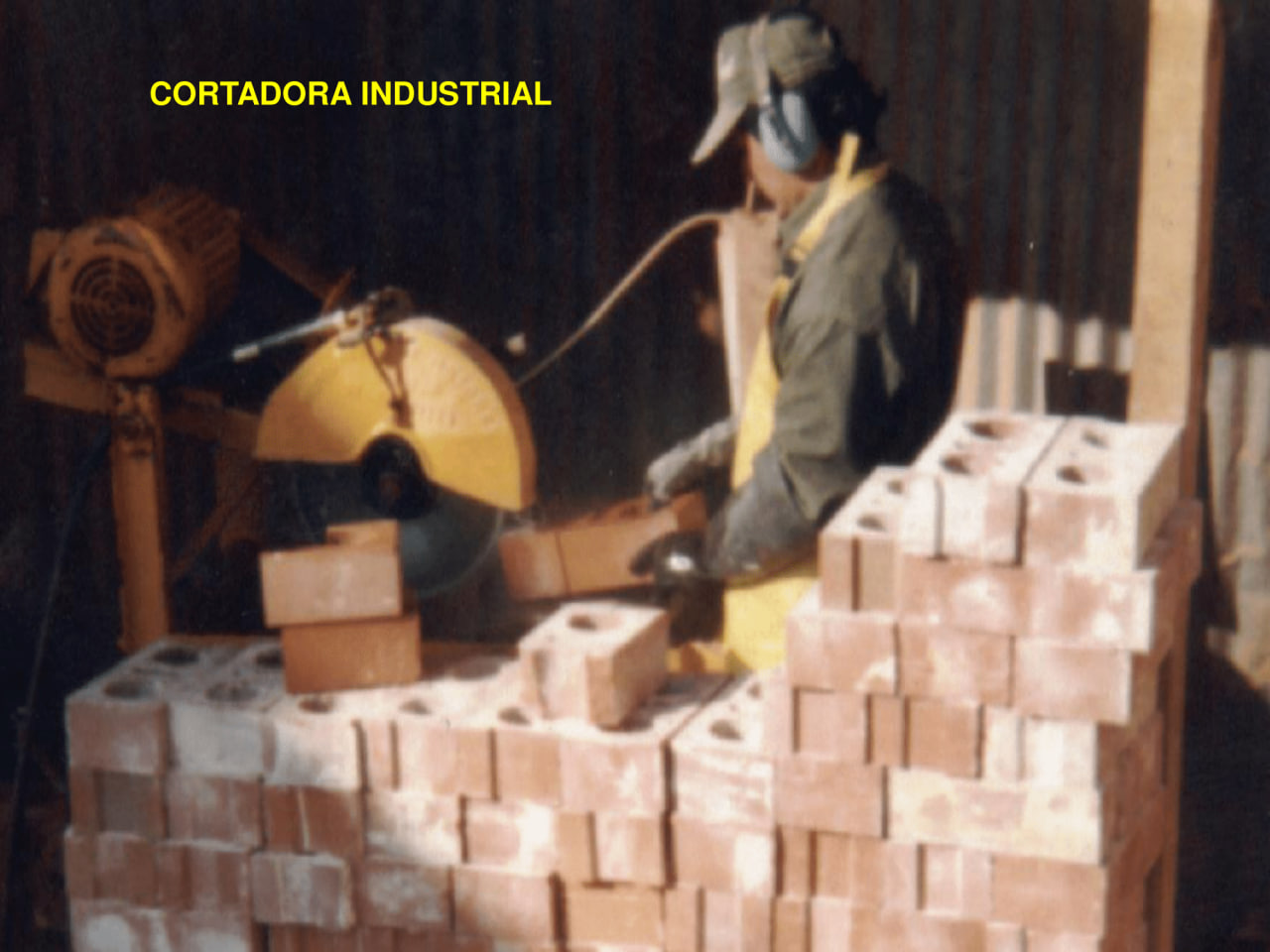

o Posteriormente, las placas alveolares son cortadas a la medida – de acuerdo con la modulación particular de cada proyecto – mediante máquinas cortadoras equipadas con un disco diamantado.

o Finalizado el corte y la marca, las placas se extraen y se trasladan al patio para almacenamiento y posterior despacho.

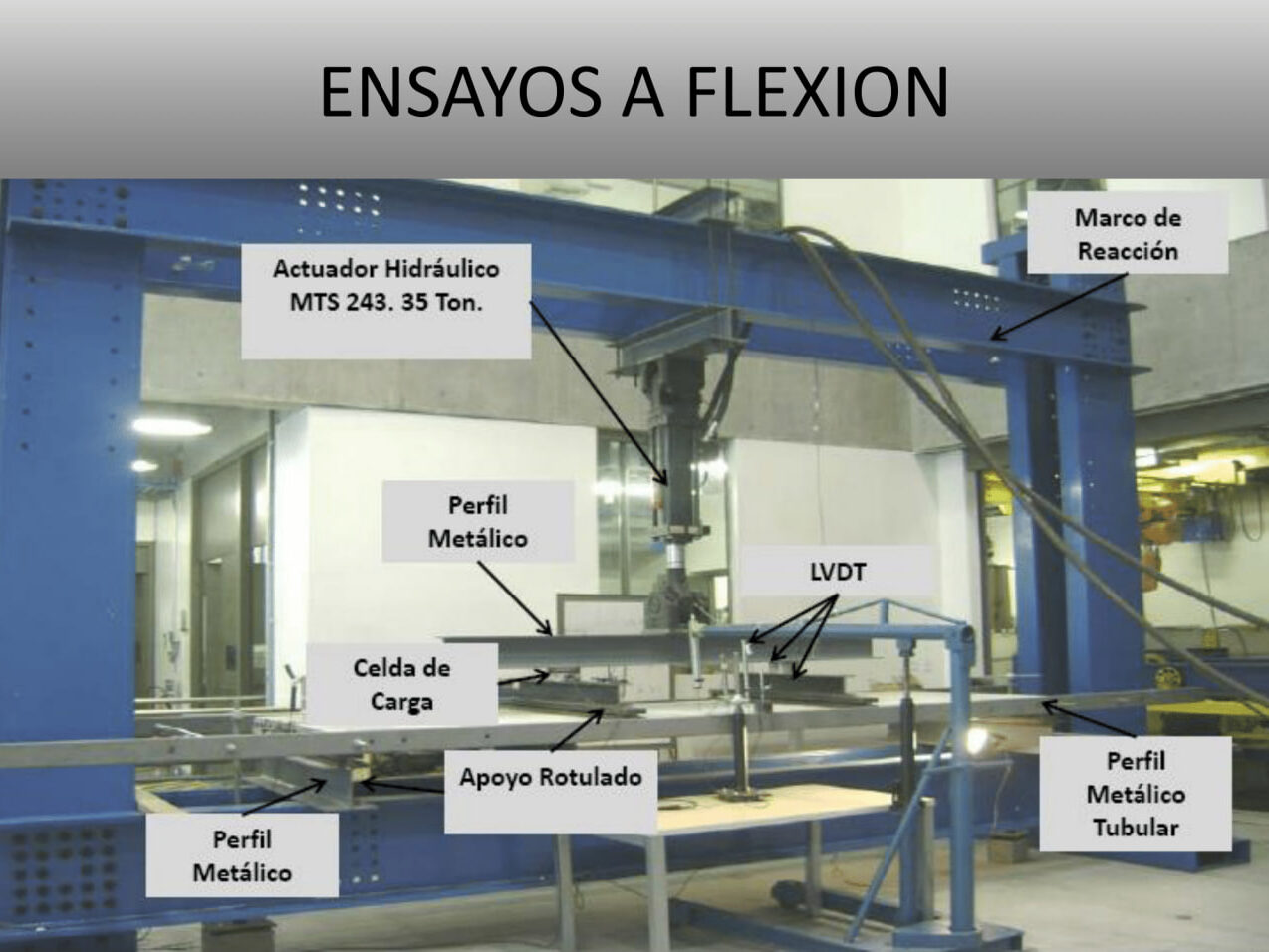

o Para asegurar la calidad del producto debe elaborarse un plan de ensayos sobre los materiales utilizados en el concreto y acero de refuerzo. Igualmente, a las placas alveolares terminadas se les debe hacer pruebas de resistencia a flexión, cortante y deformación bajo carga.

Descripción

- Coordinación modular

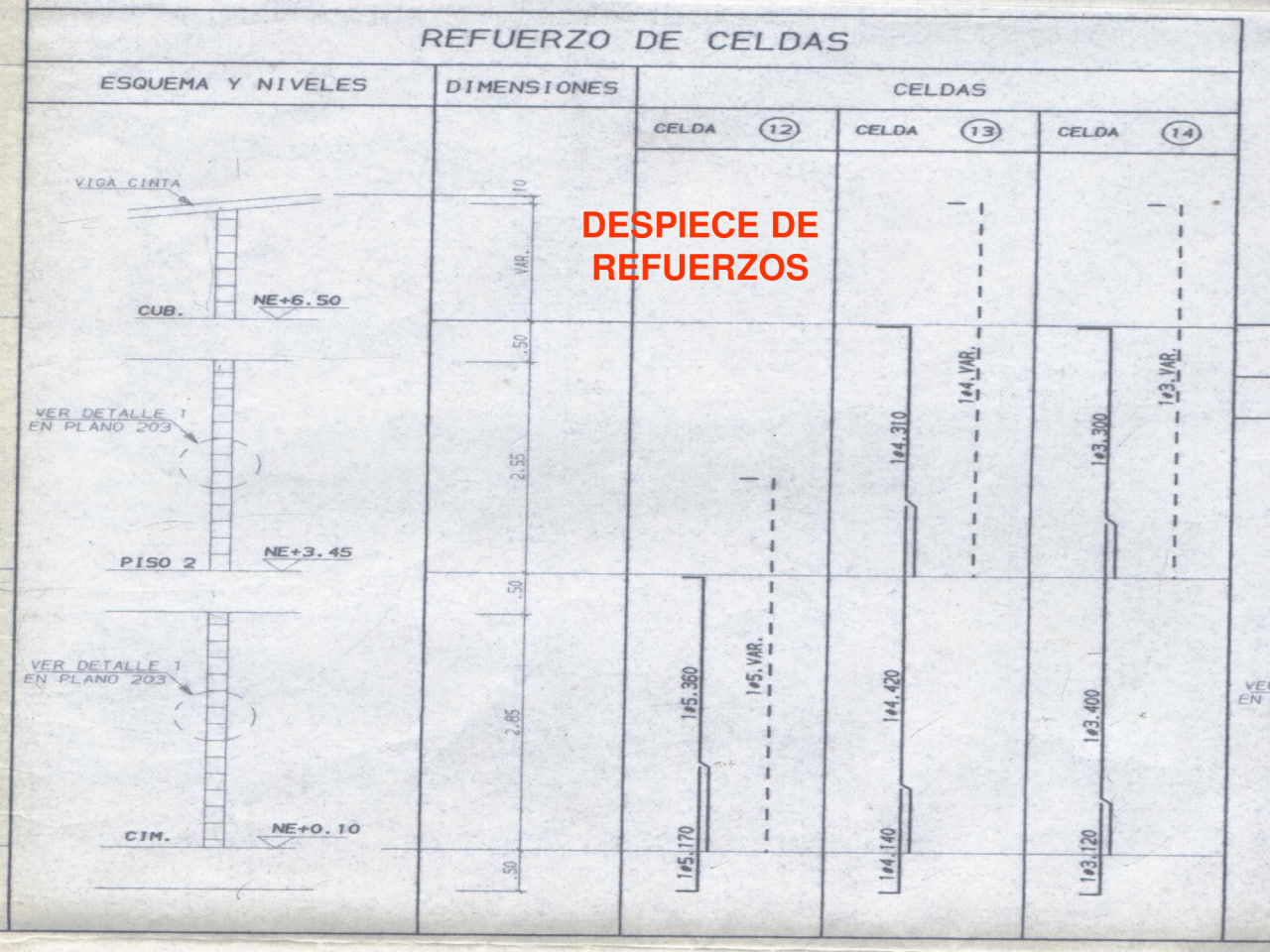

- Despiece de refuerzos

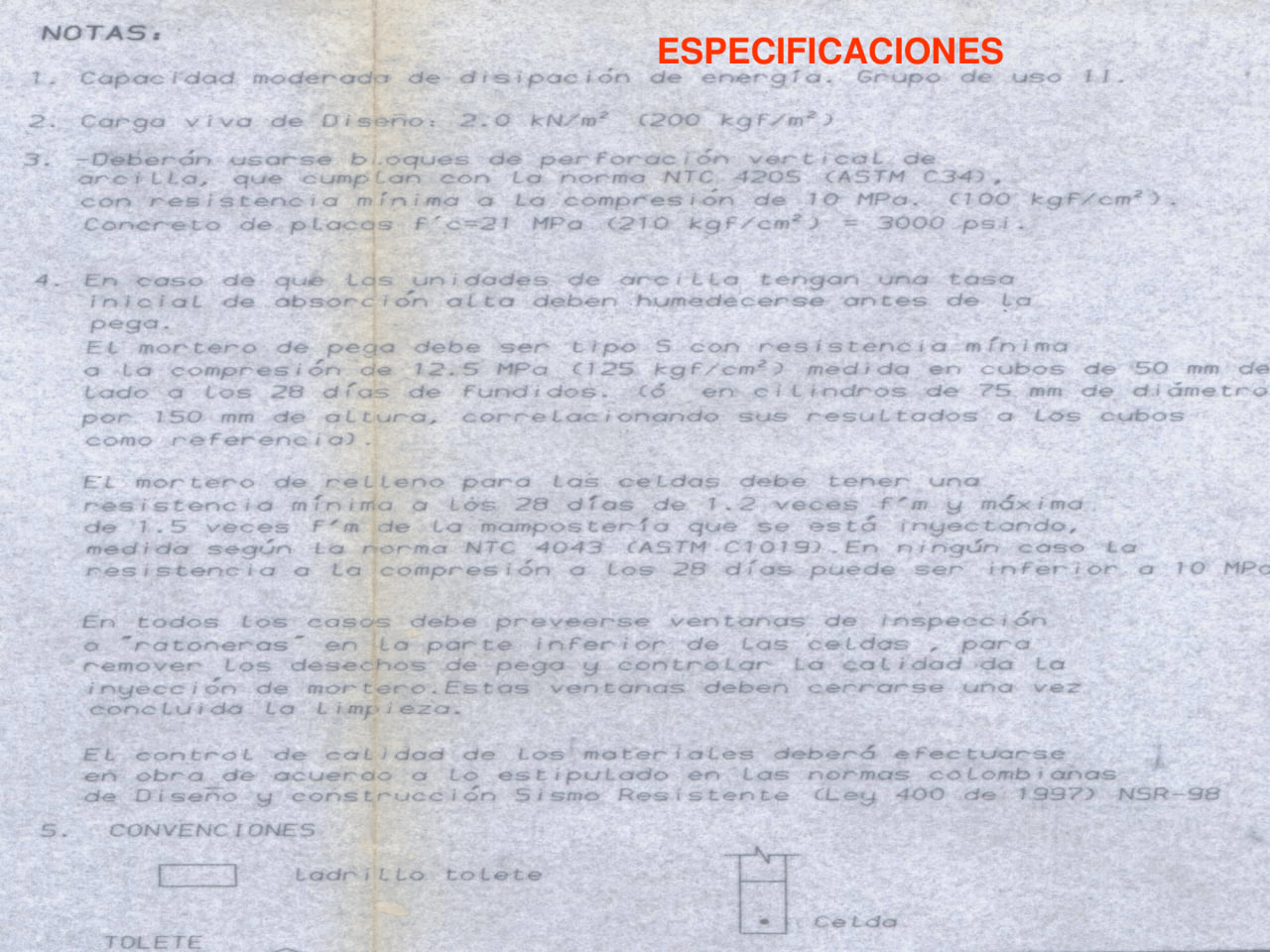

- Especificaciones

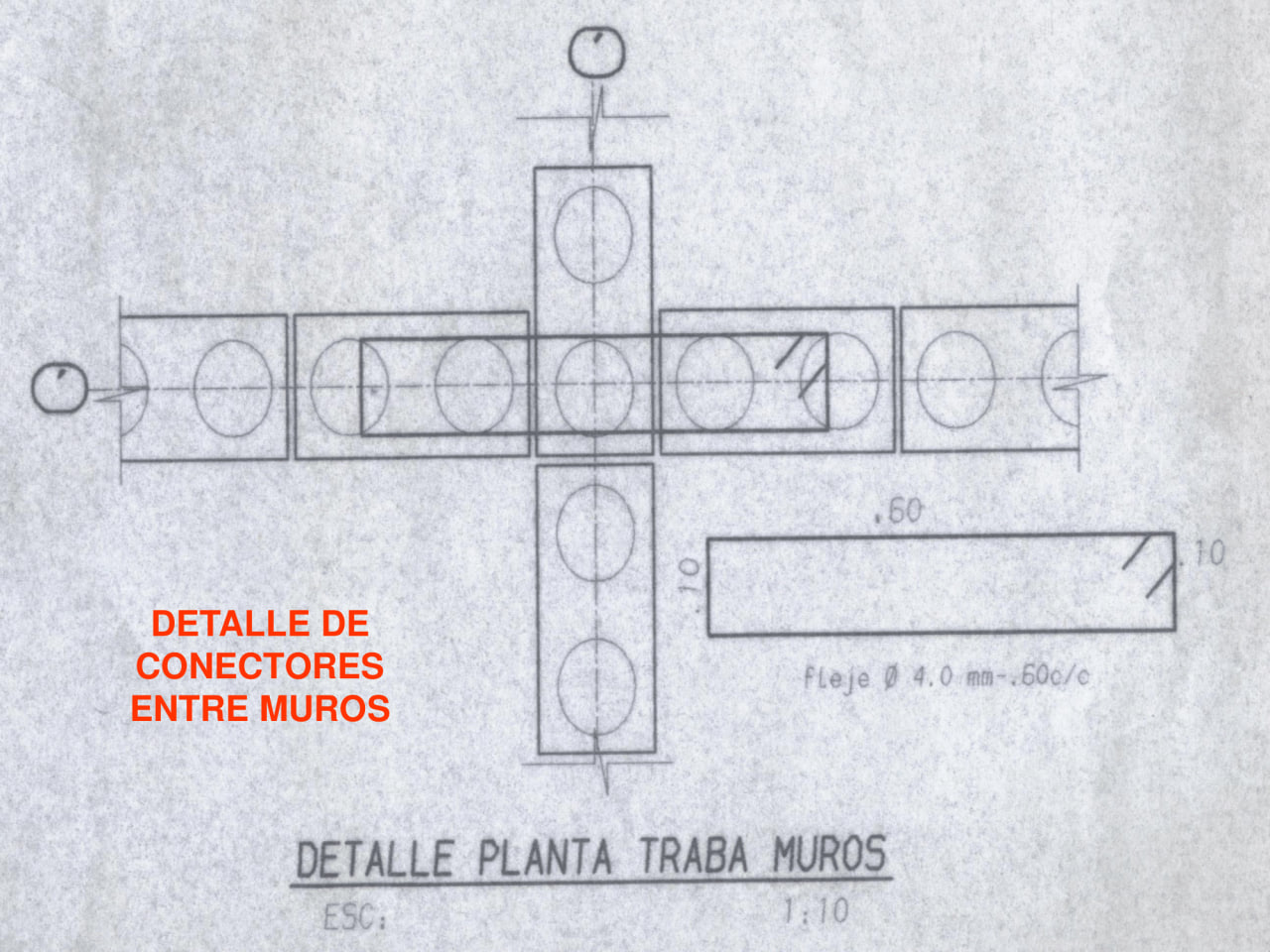

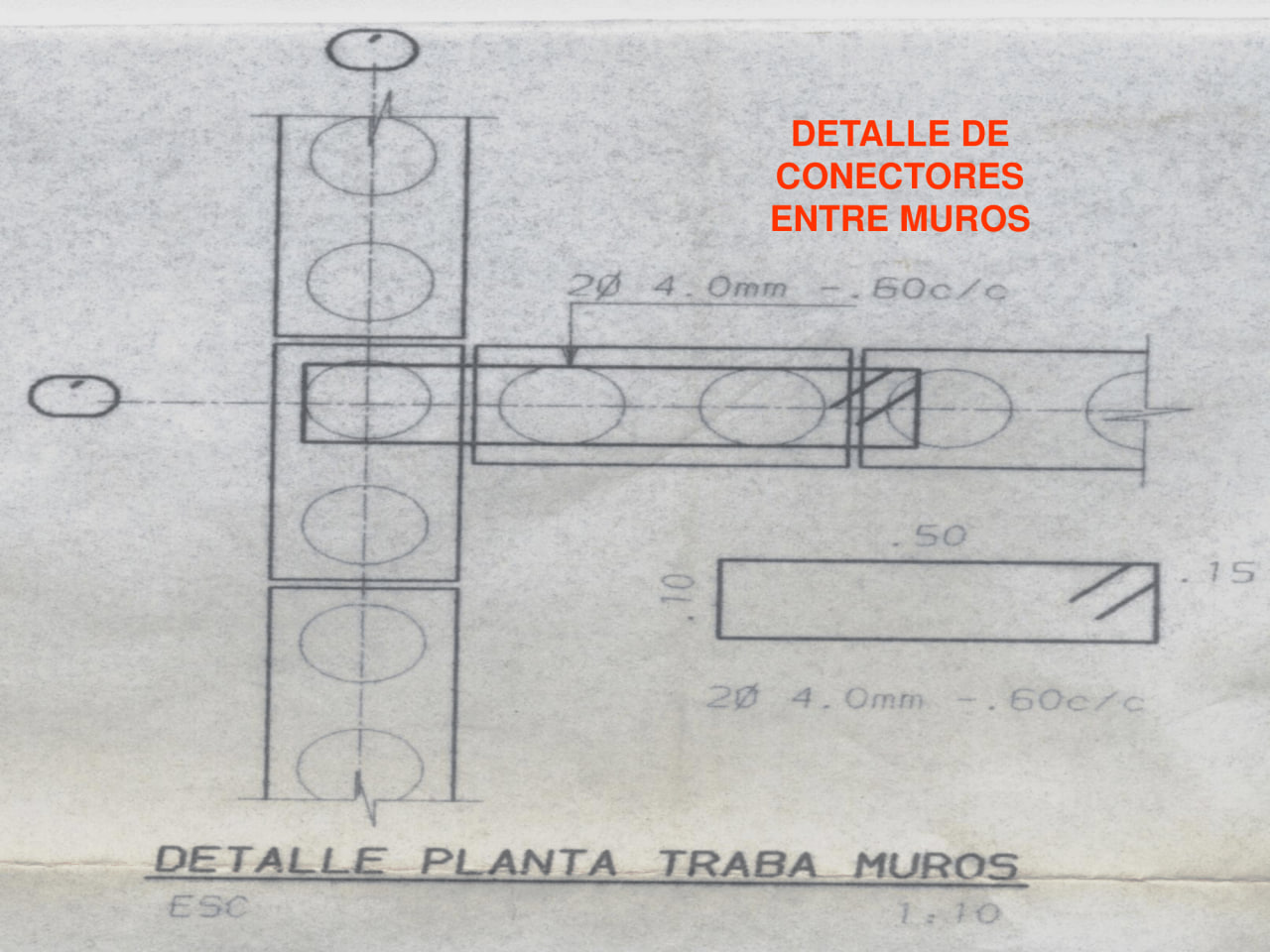

- Detalle de conectores entre muros

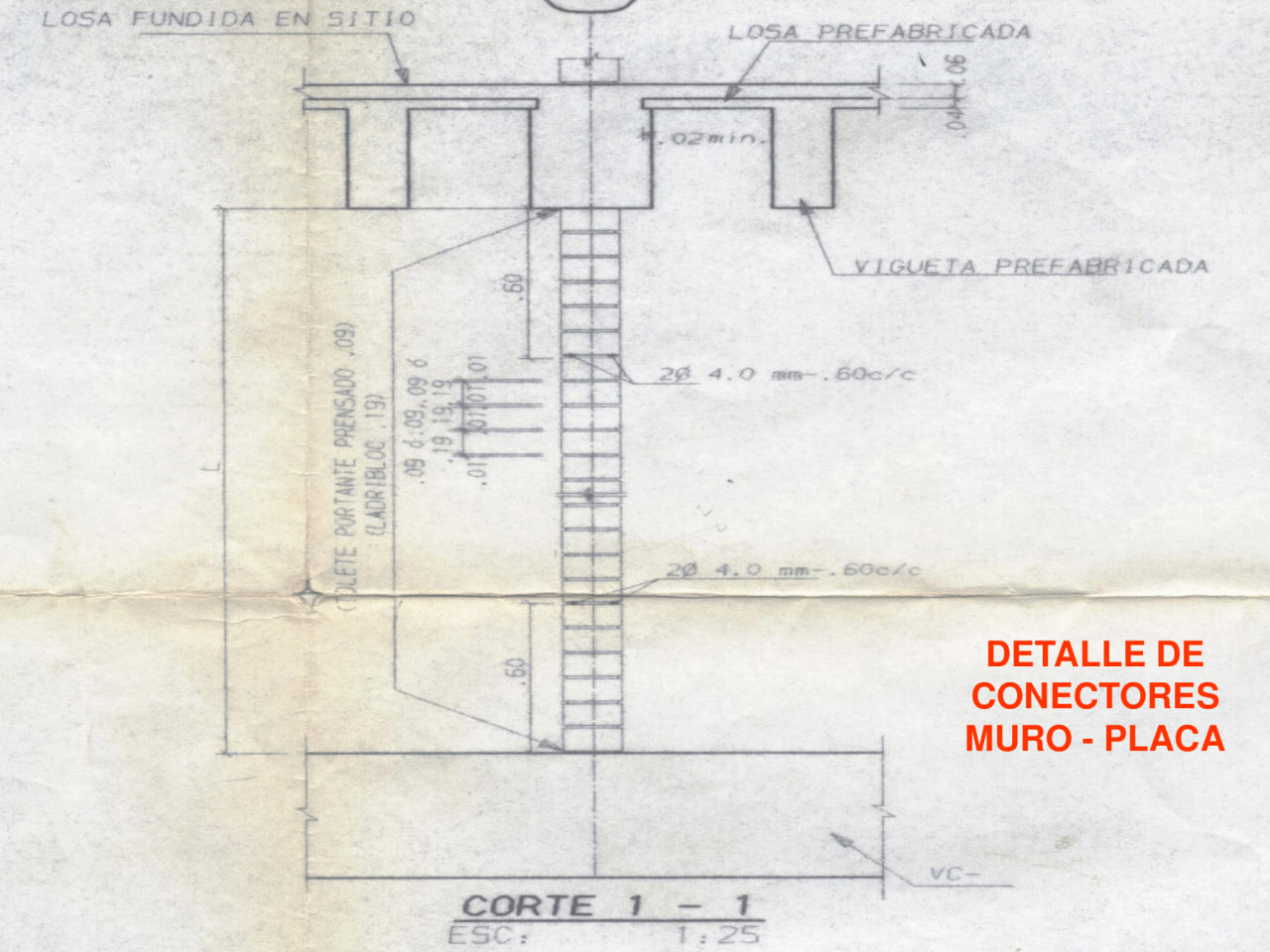

- Detalle de conectores muro – placa

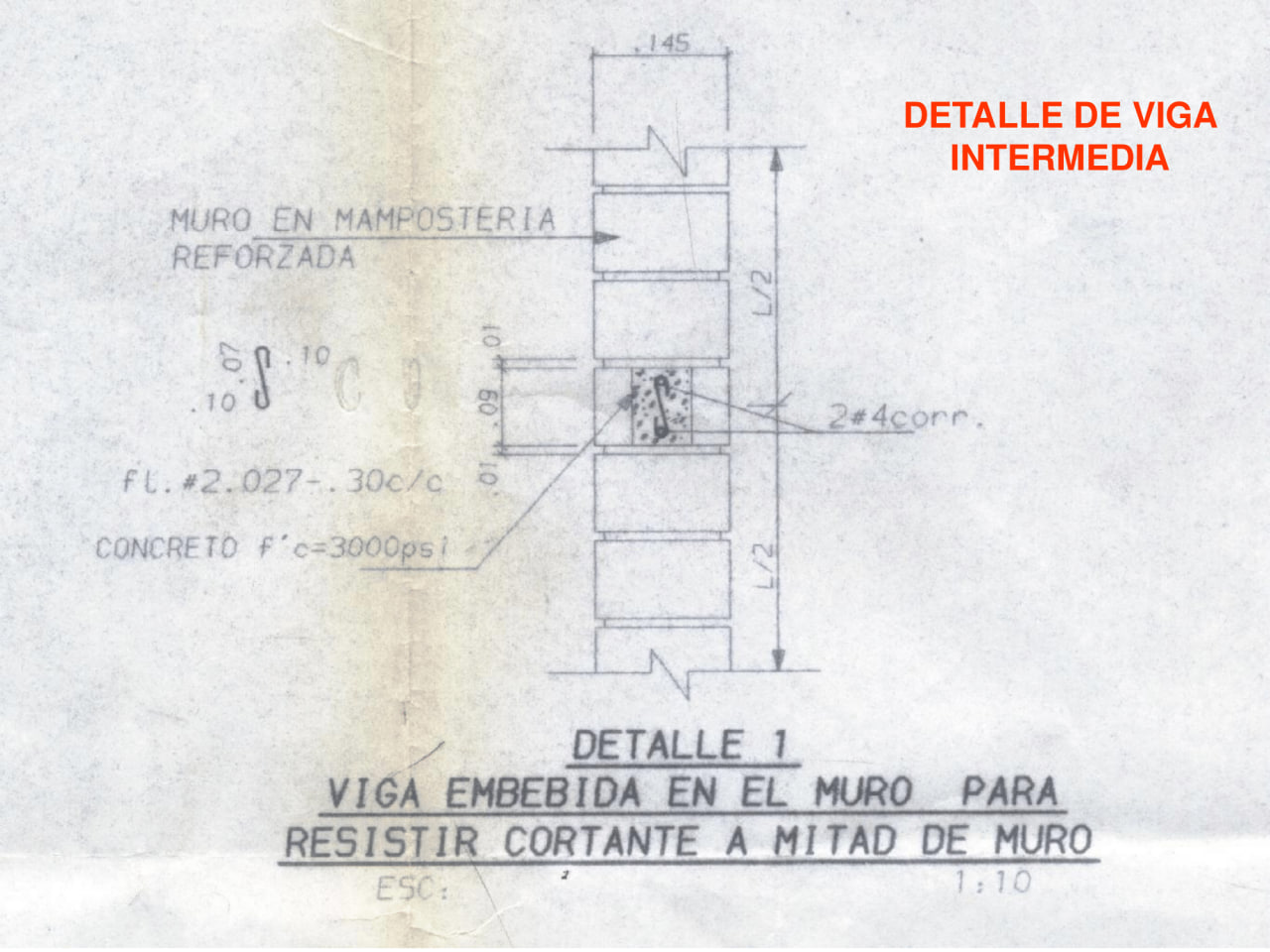

- Detalle de viga intermedia

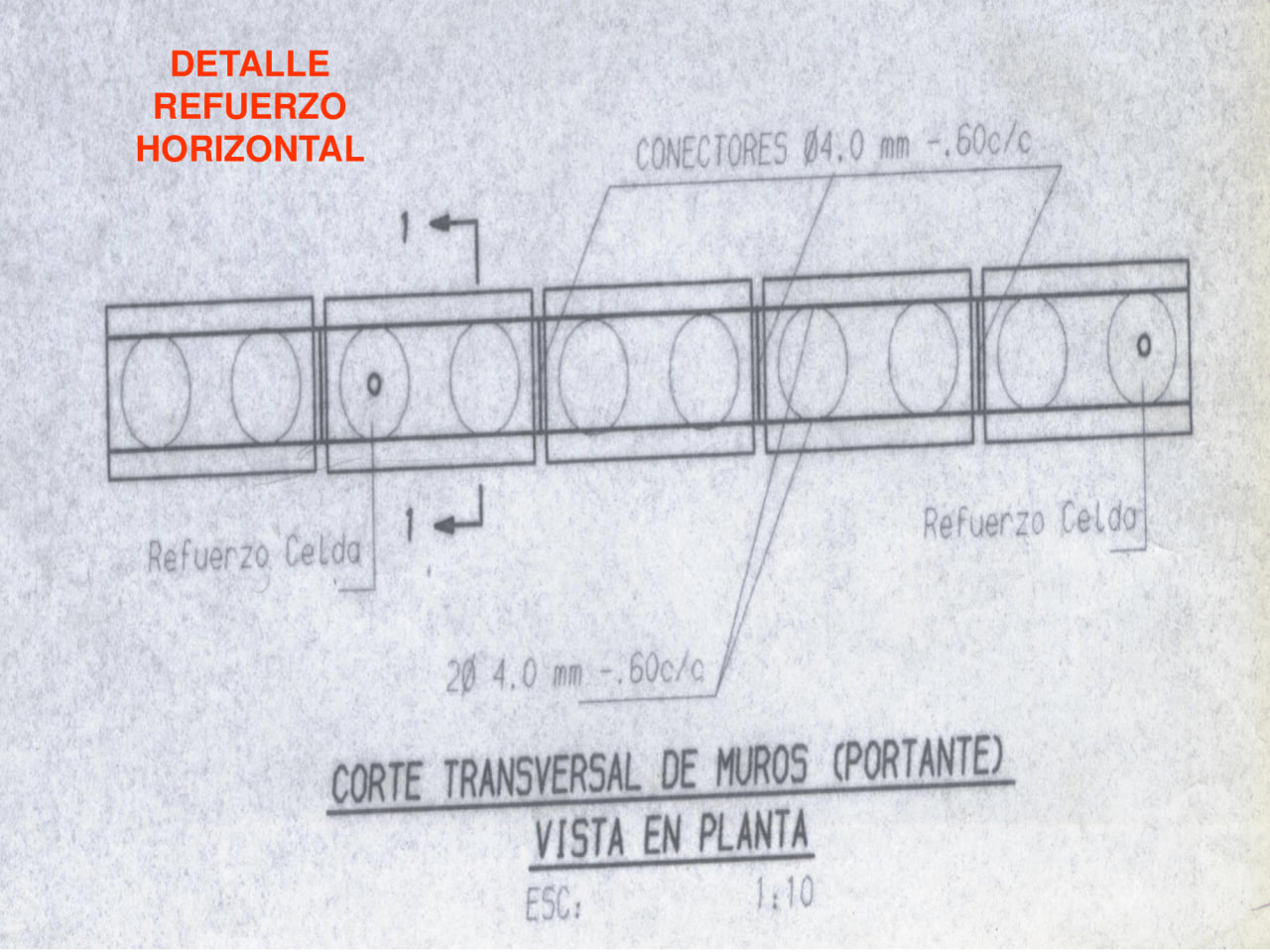

- Detalle refuerzo horizontal

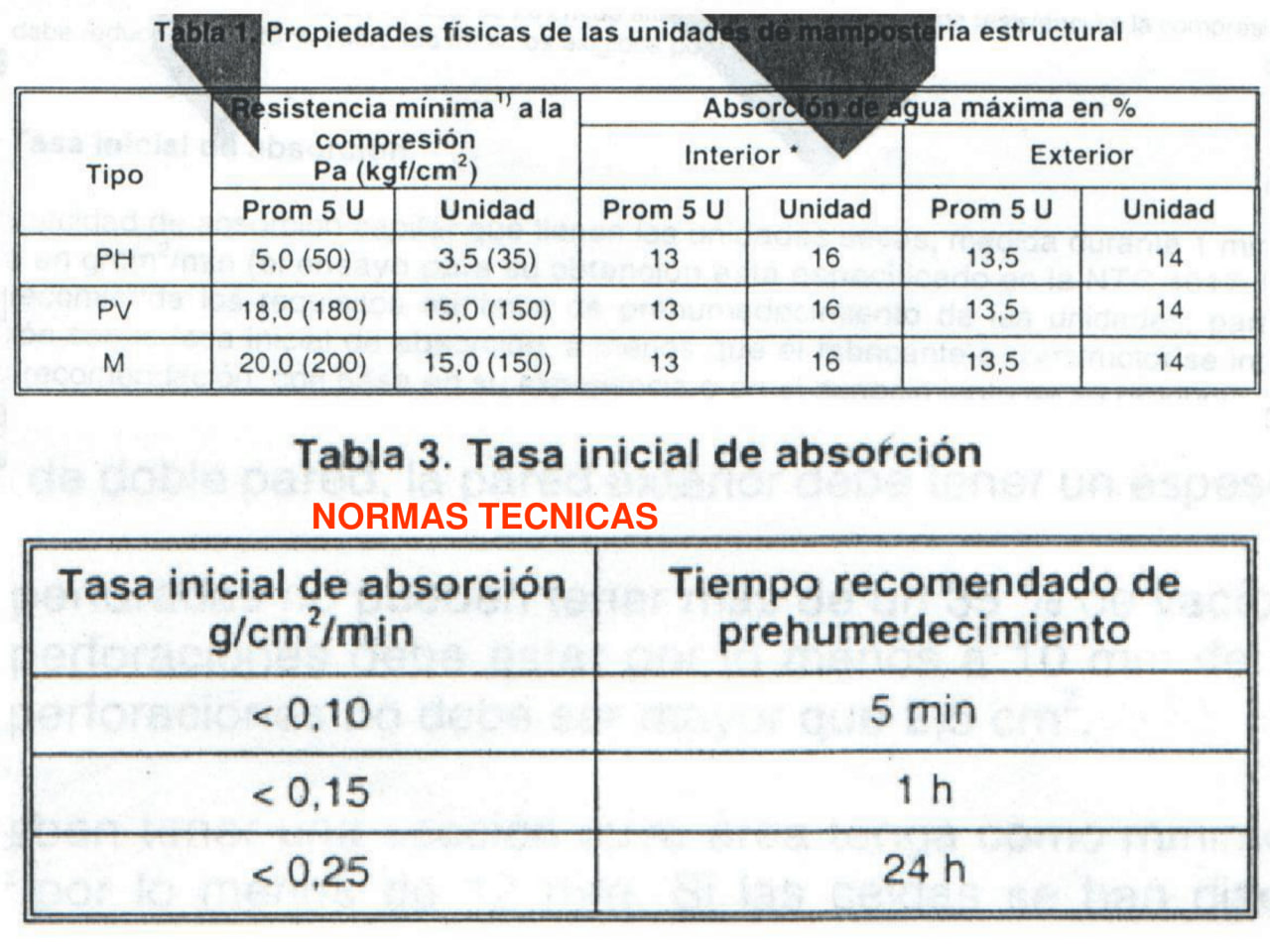

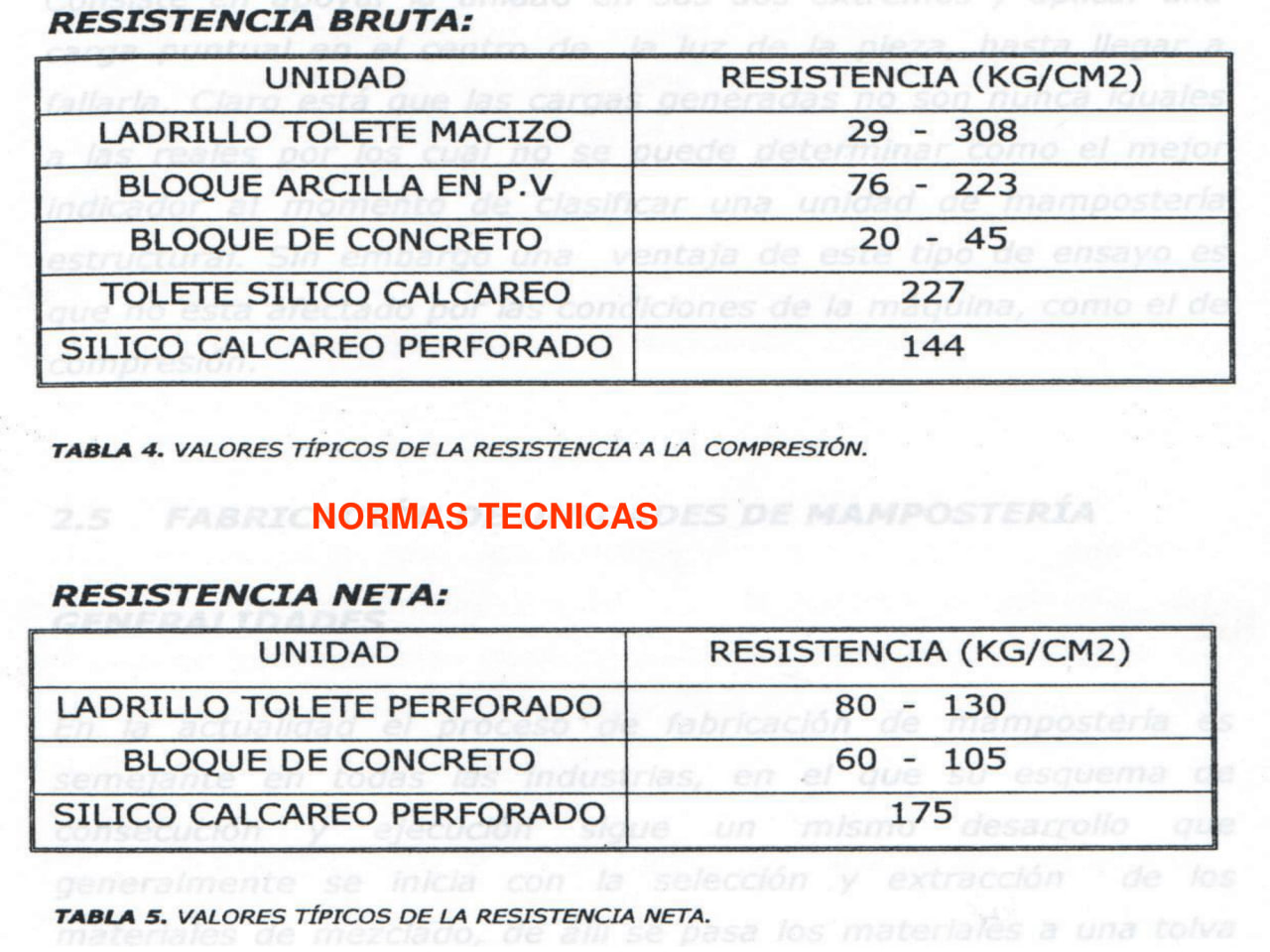

- Normas técnicas

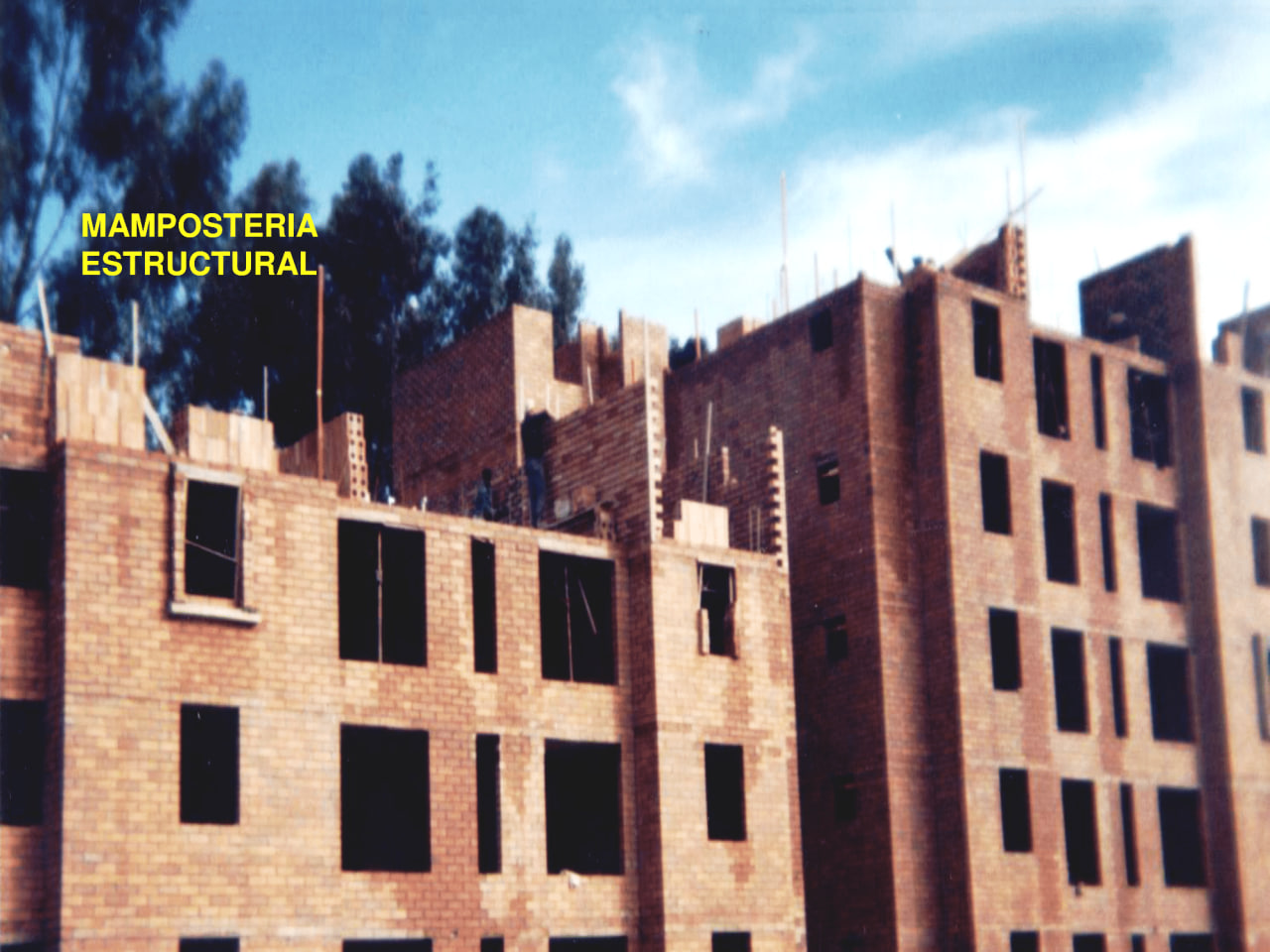

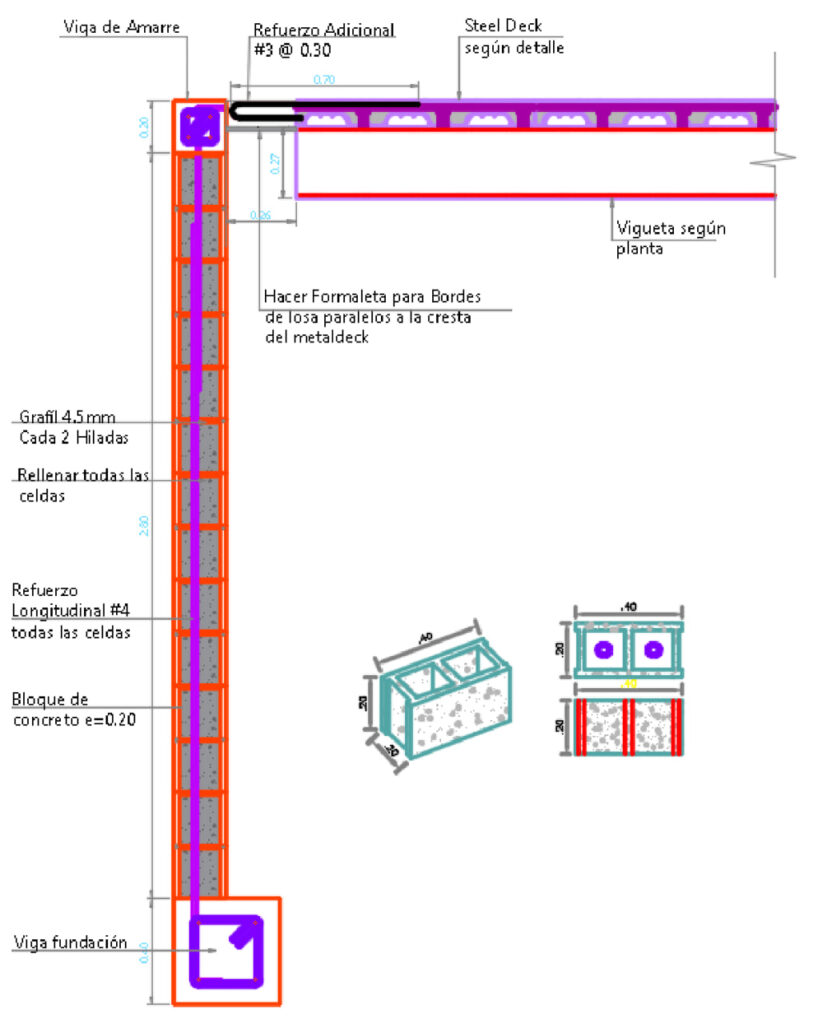

Descripción

- Base en afirmado e instalaciones hidráulicas

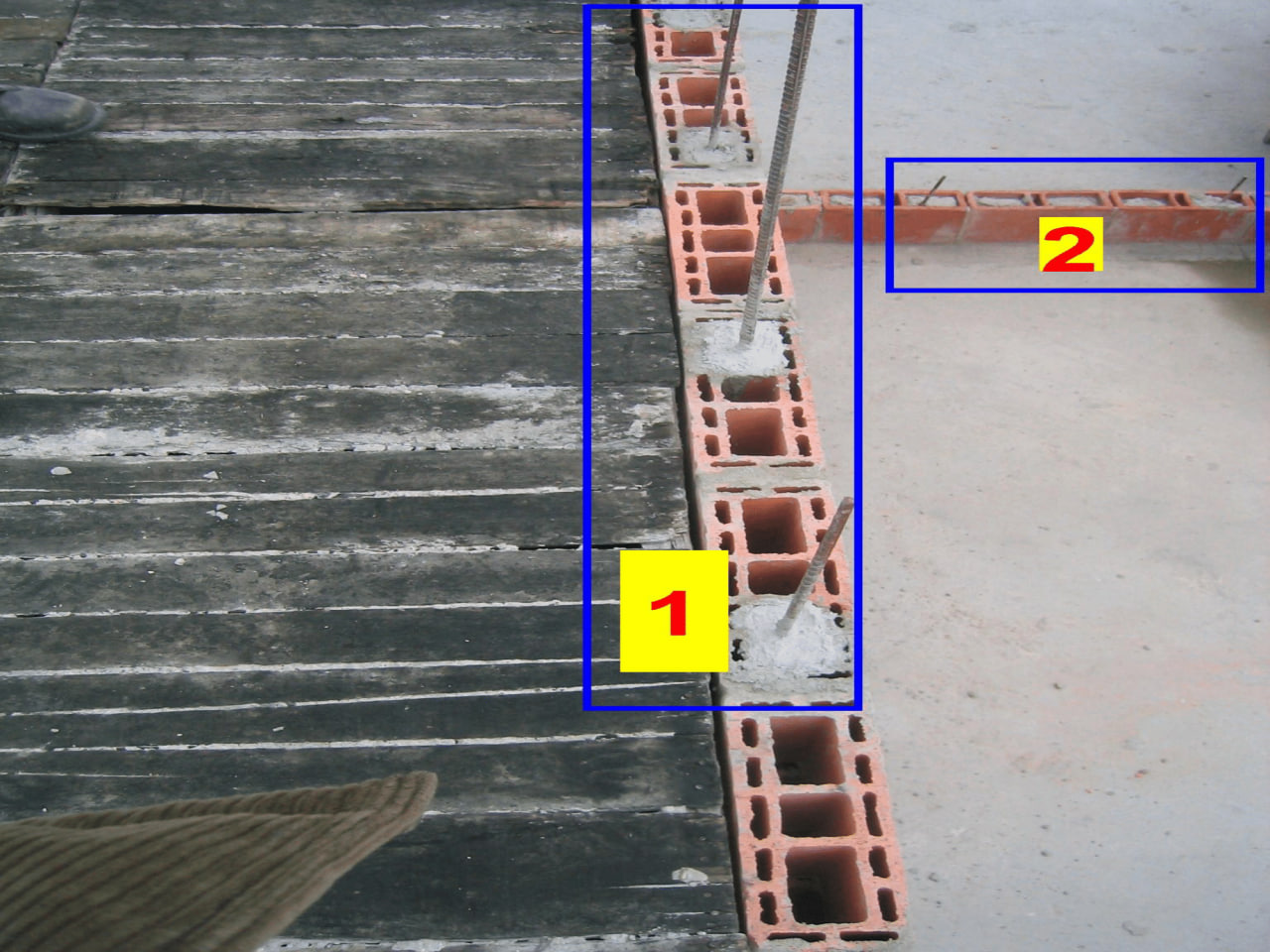

- Instalación de acero de refuerzo, cimentación y dovelas

- Placa fundida y curado con riego de agua

- Trazado y forme mampostería estructural

- Modulación horizontal dovelas

- Modulación horizontal redes

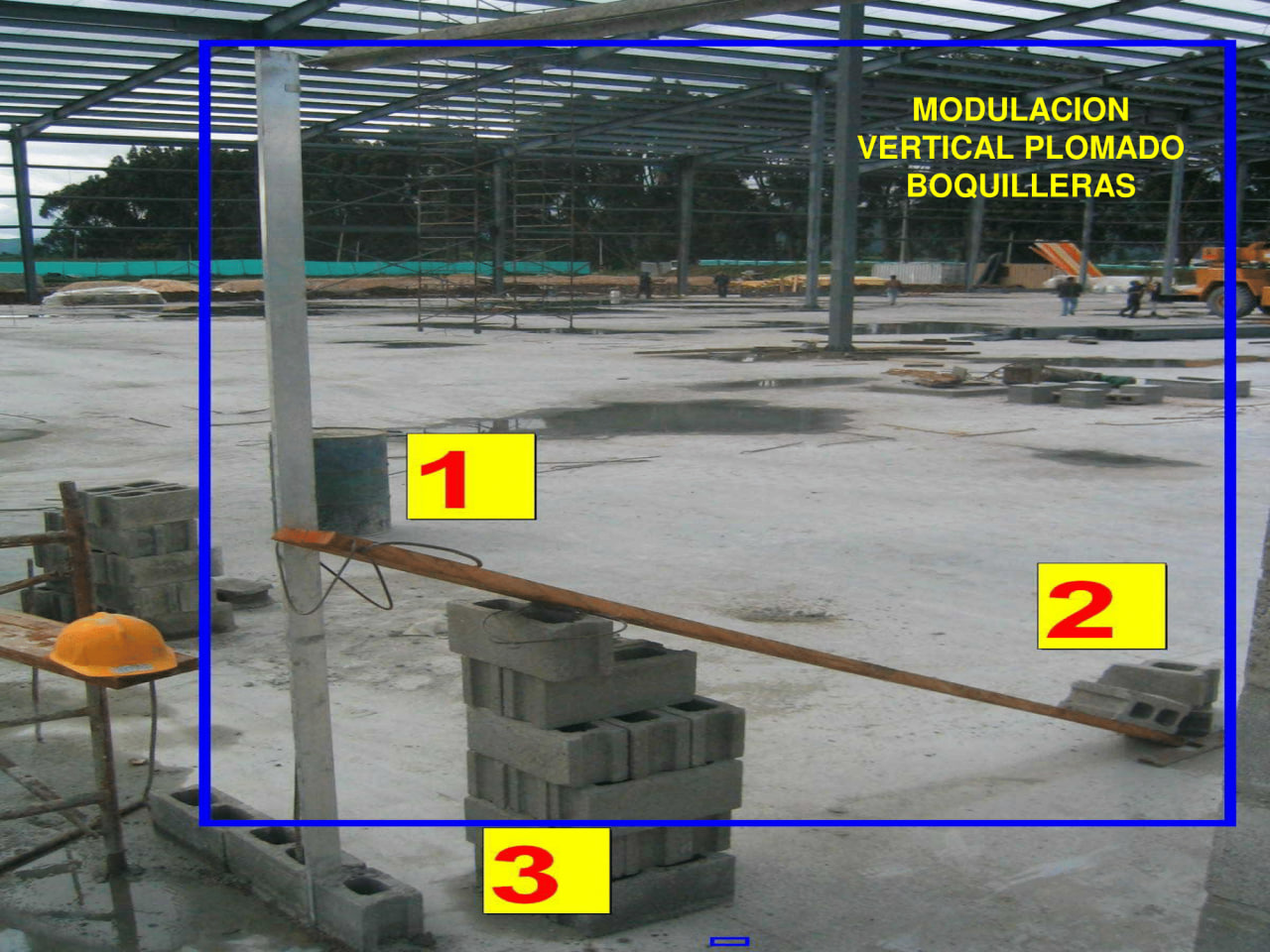

- Modulación vertical plomado boquilleras

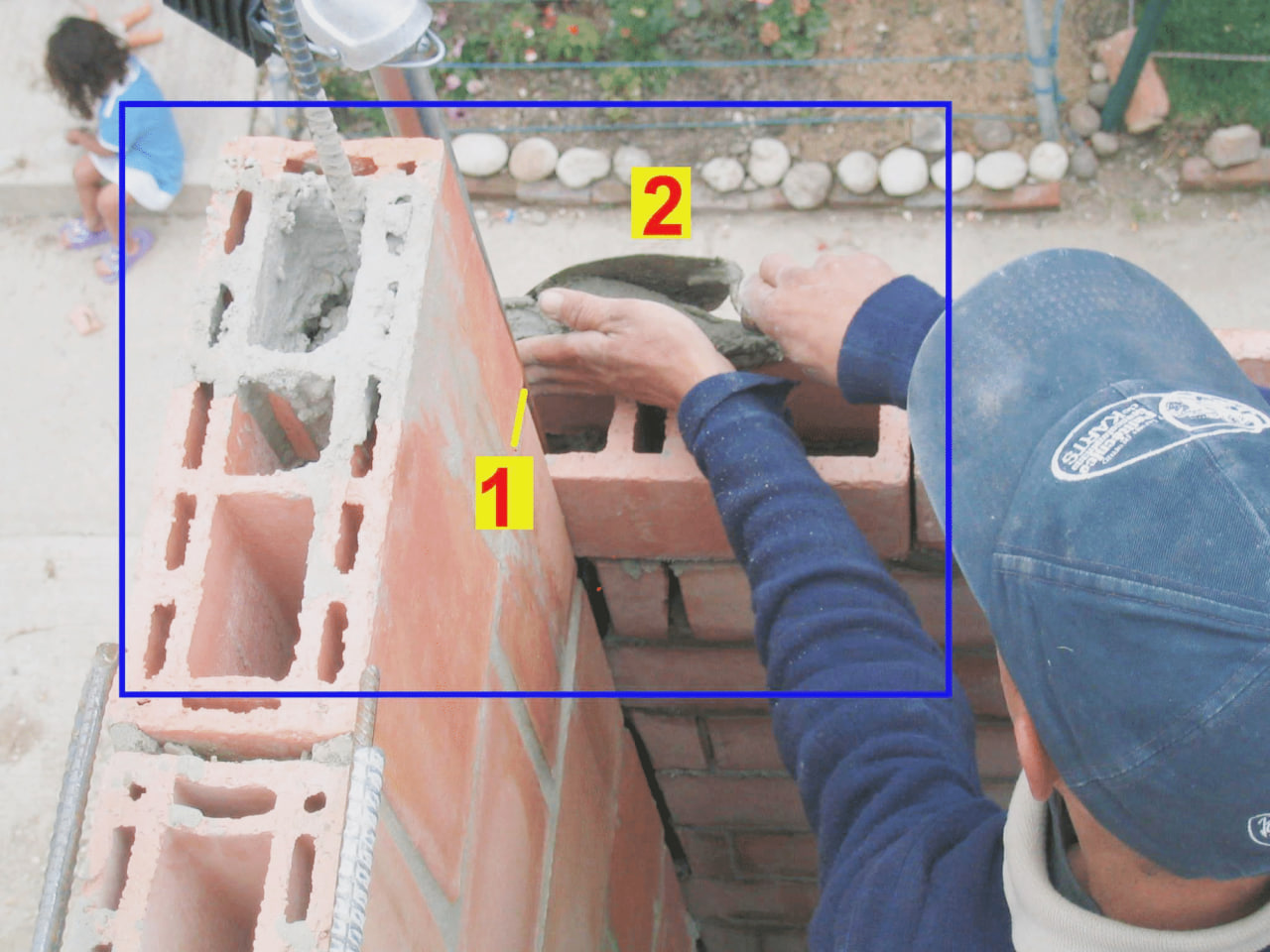

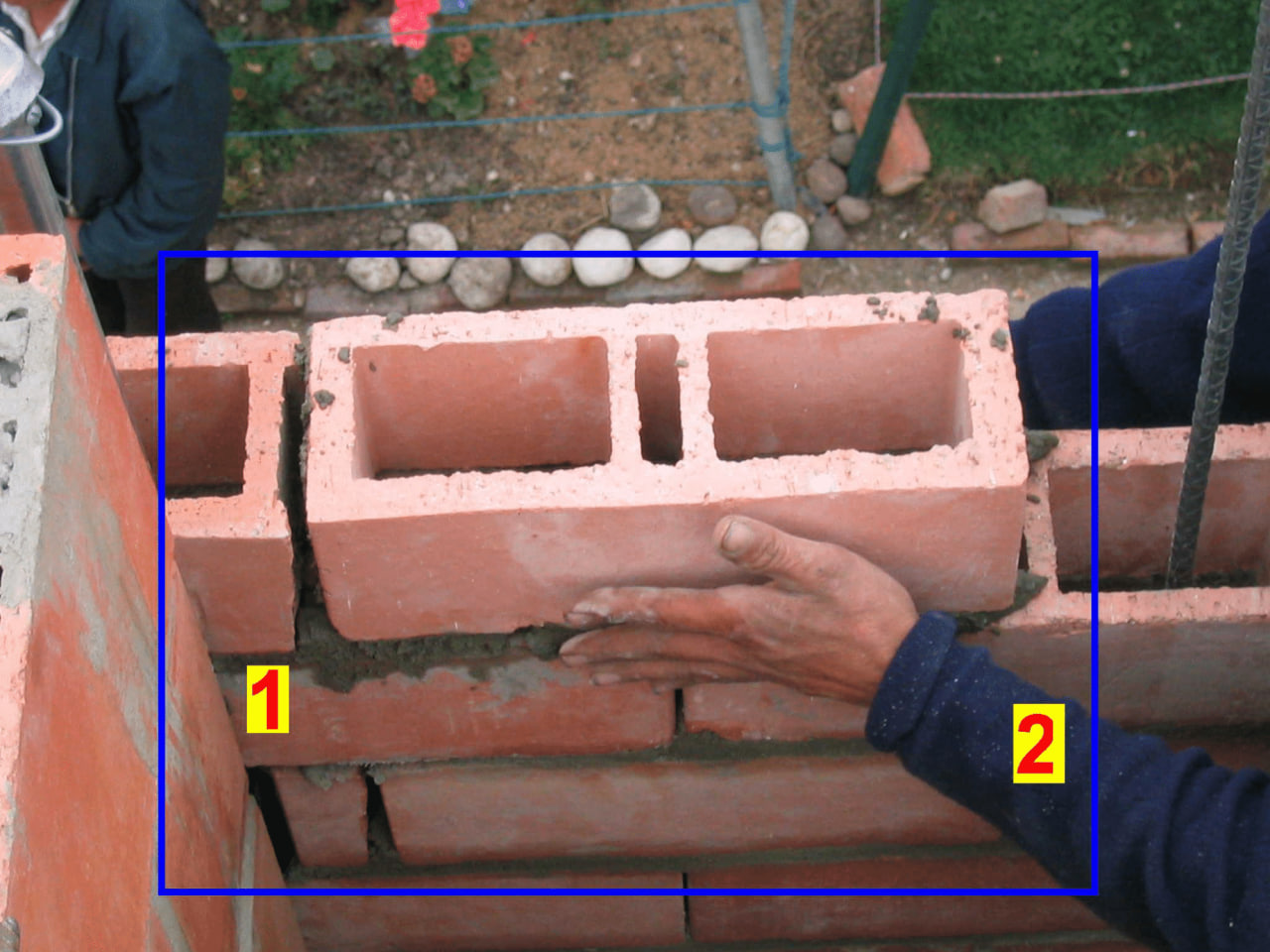

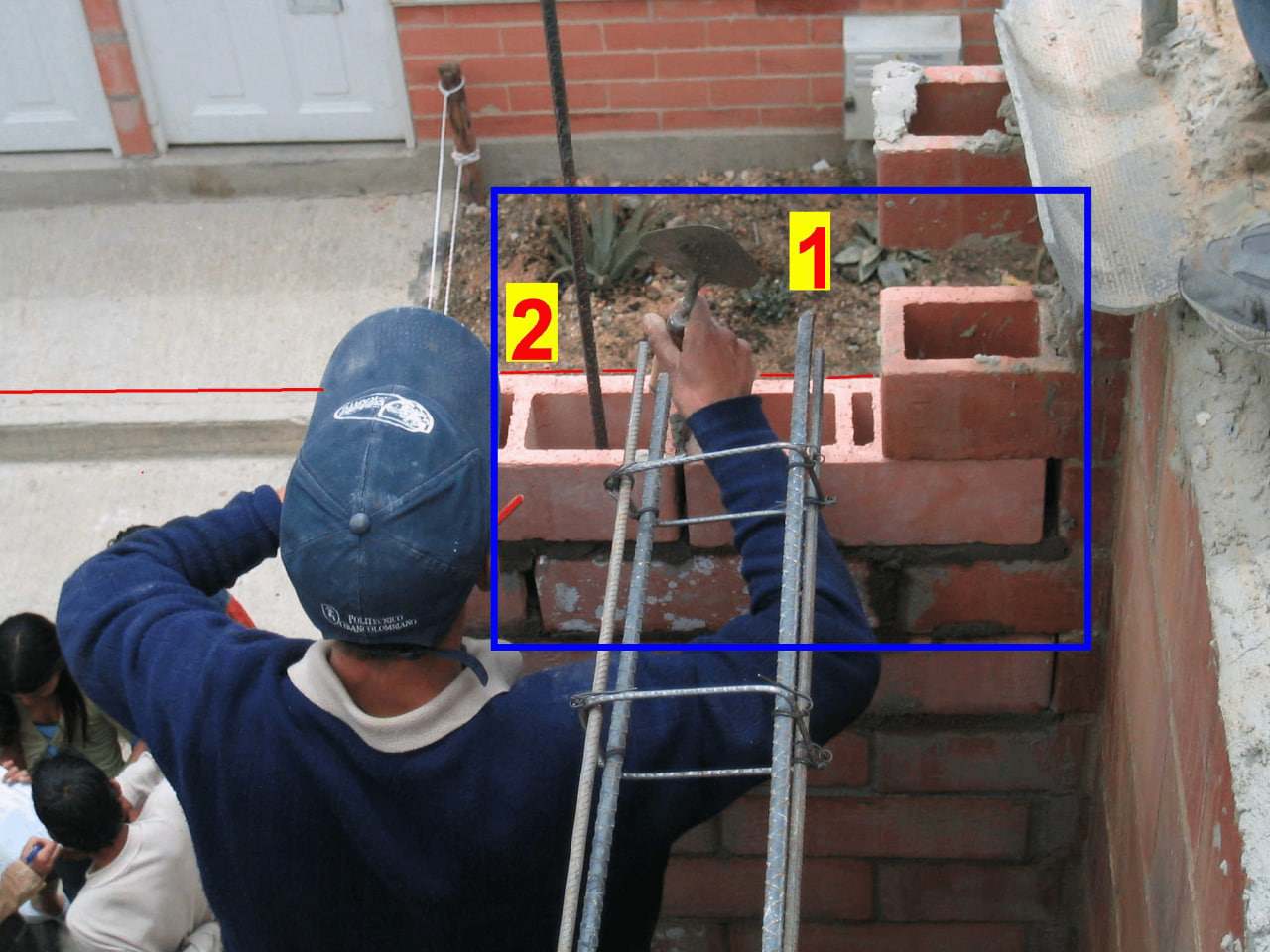

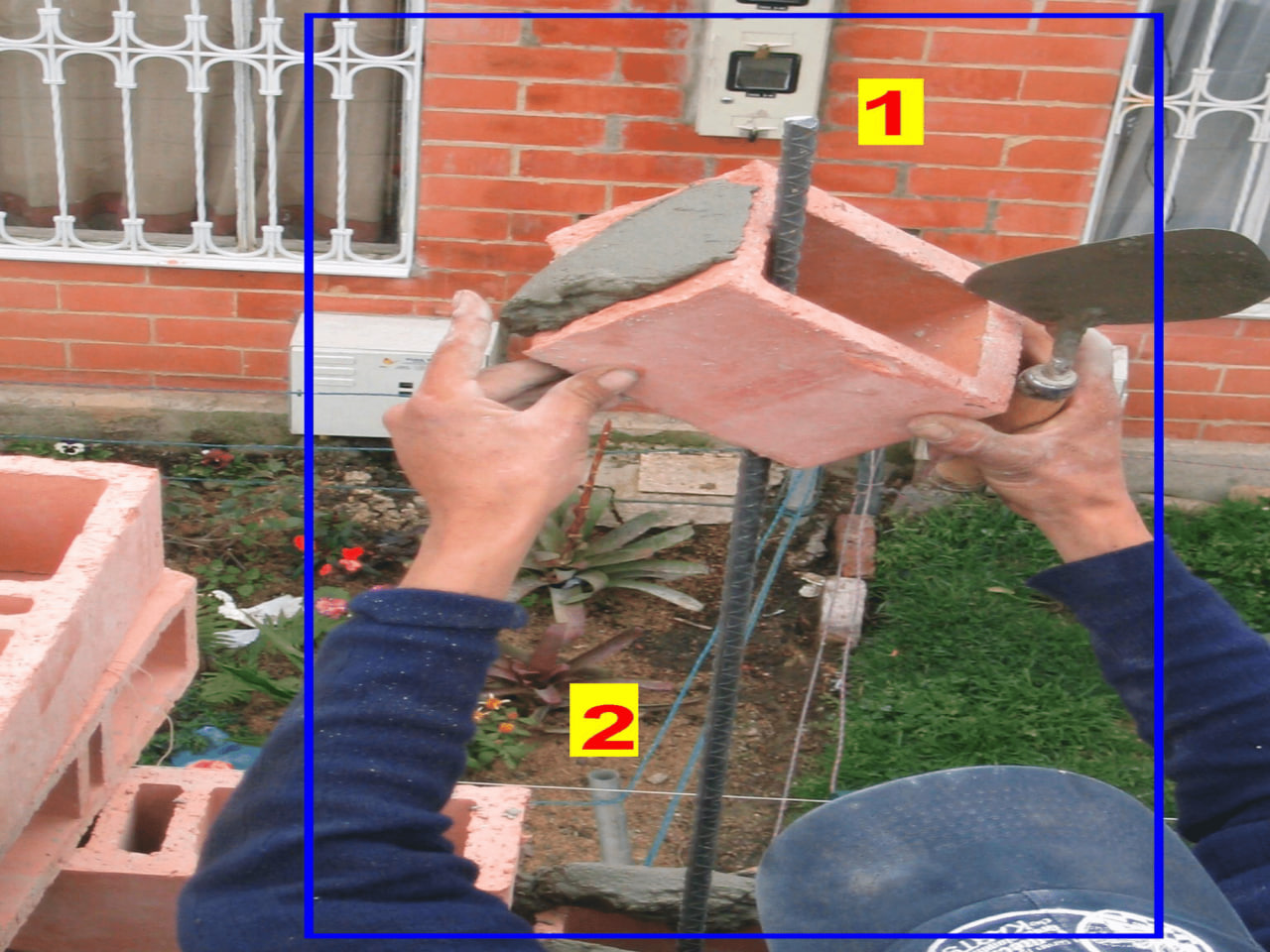

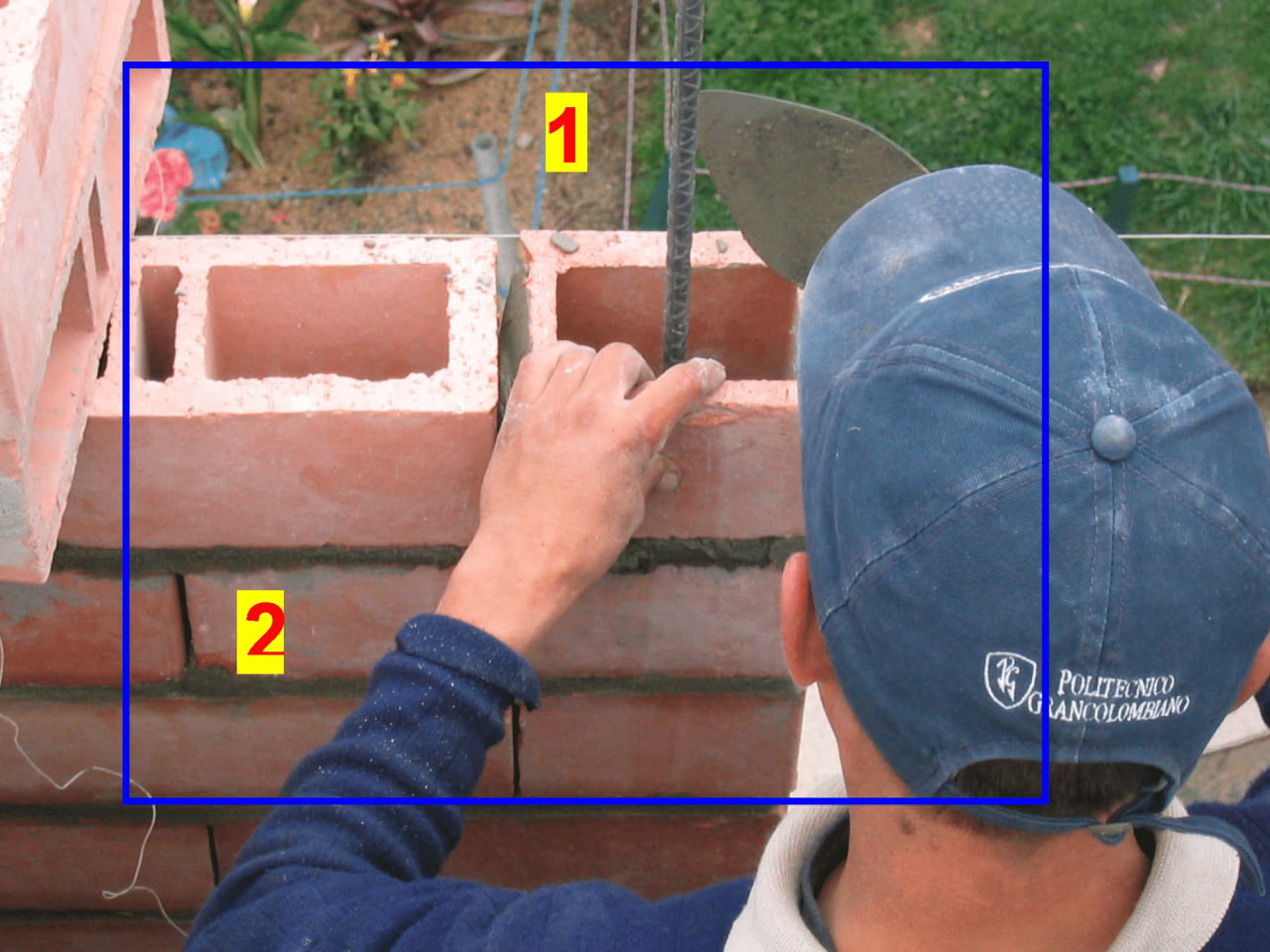

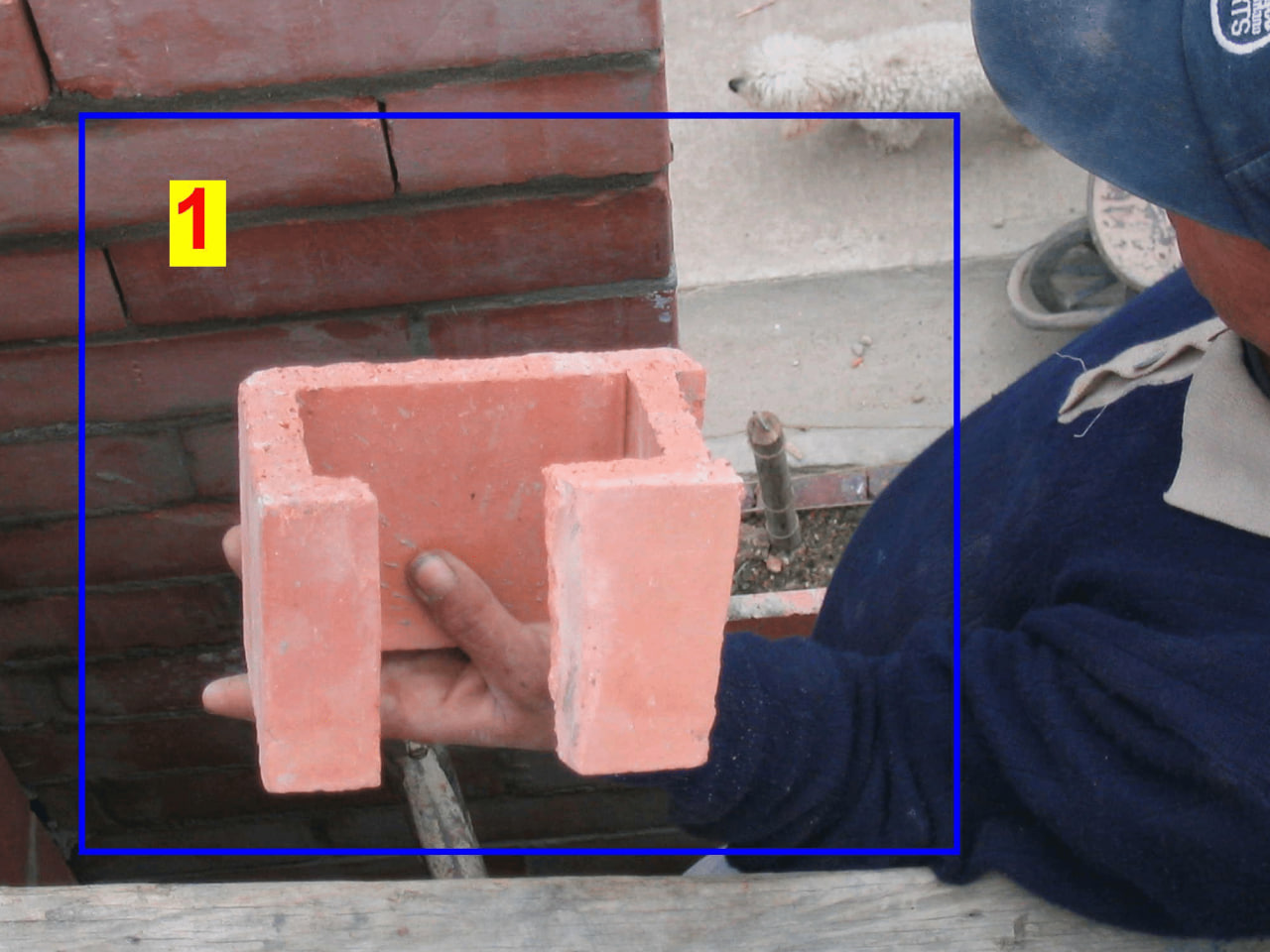

- Colocación de unidades de mampostería usando boquilleras

- Modulación vertical plomado de hilos

- Refuerzo vertical, conectores entre muros

- Colocación de unidades de mampostería usando “Madrino o Punto”

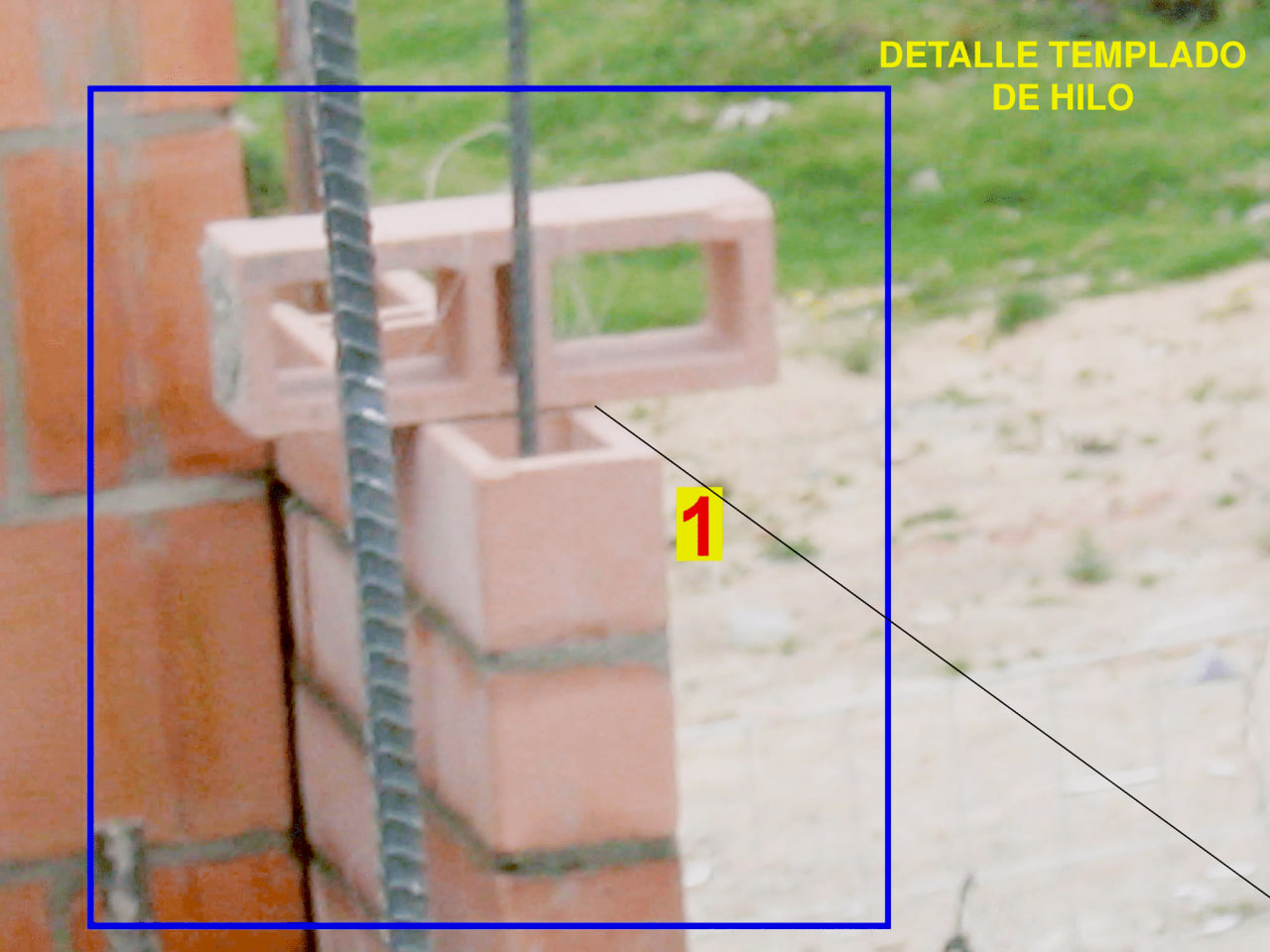

- Detalle templado de hilo

- Corte con pulidora

- Cortadora industrial

- Emboquillado

- Estriado y emboquillado

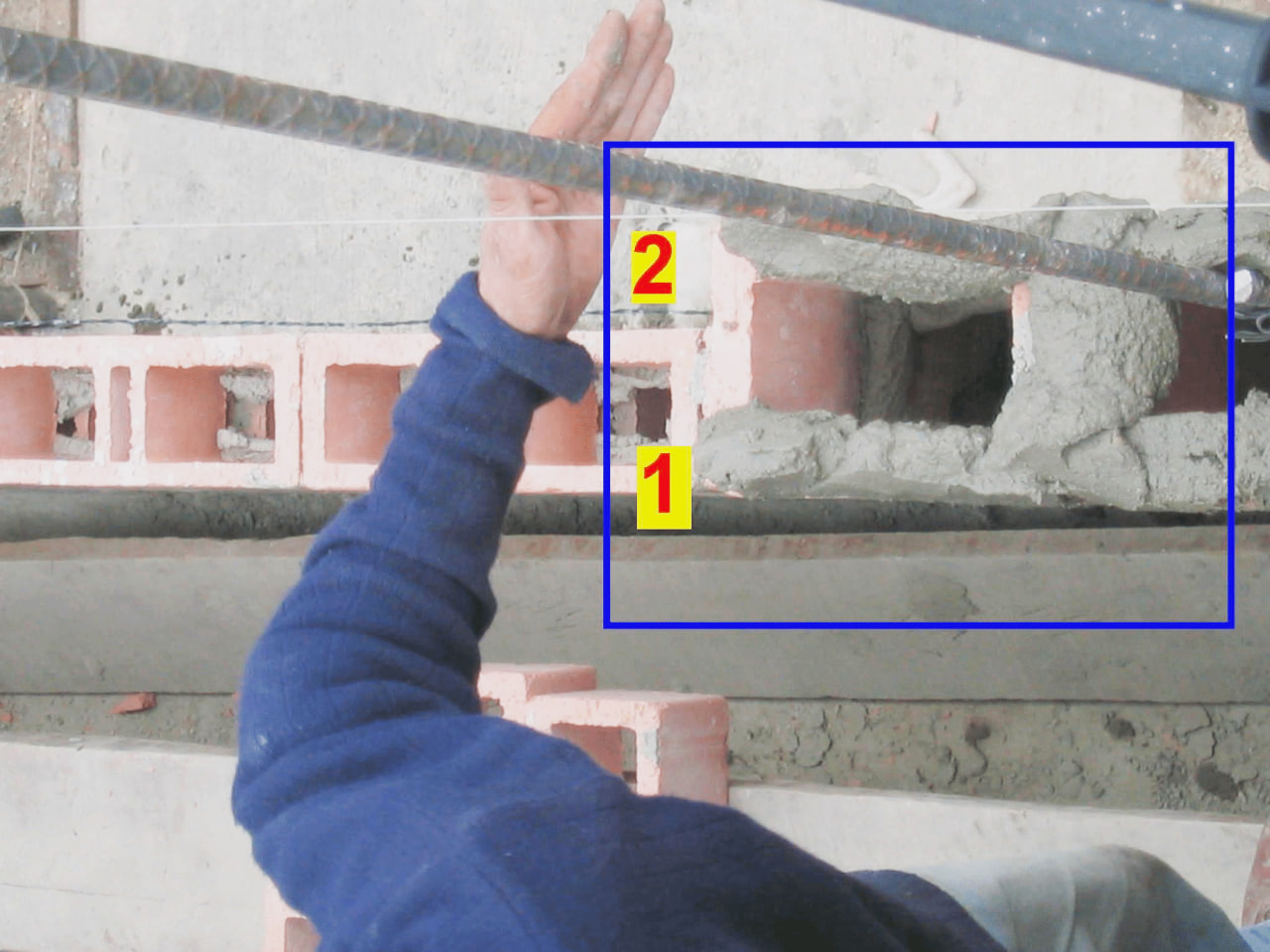

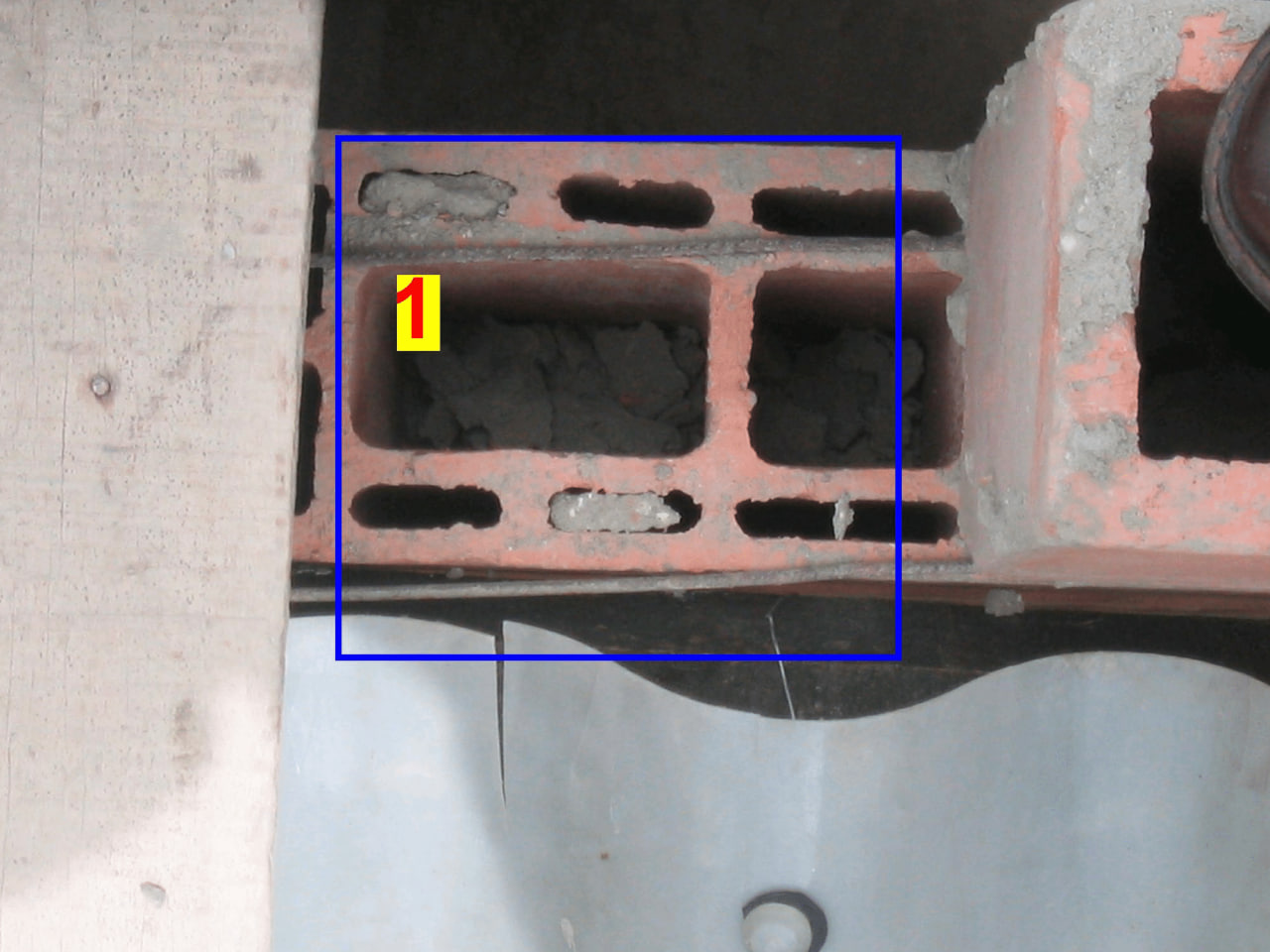

- Limpieza de celdas para fundir dovelas

- Fundida de dovelas

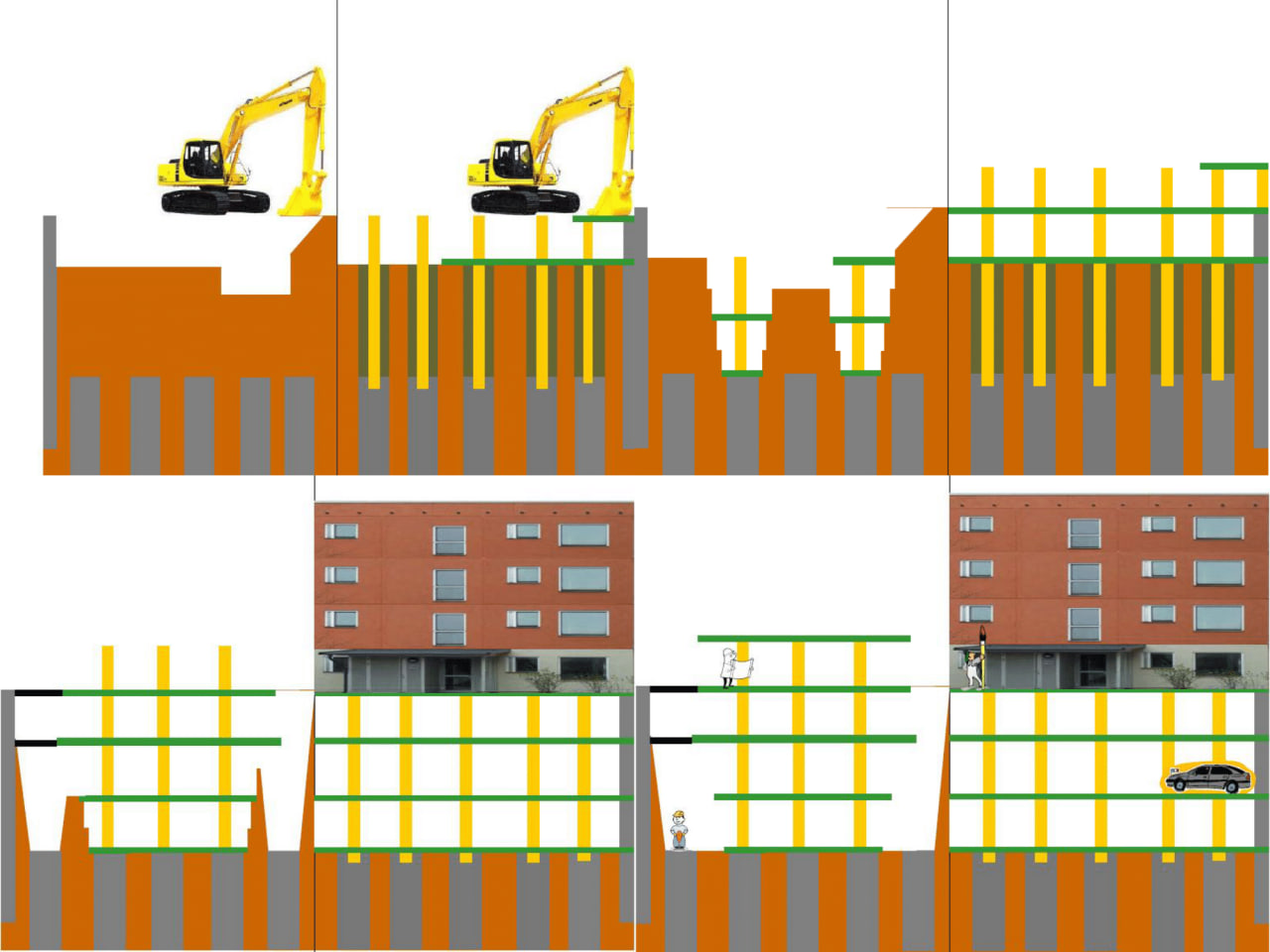

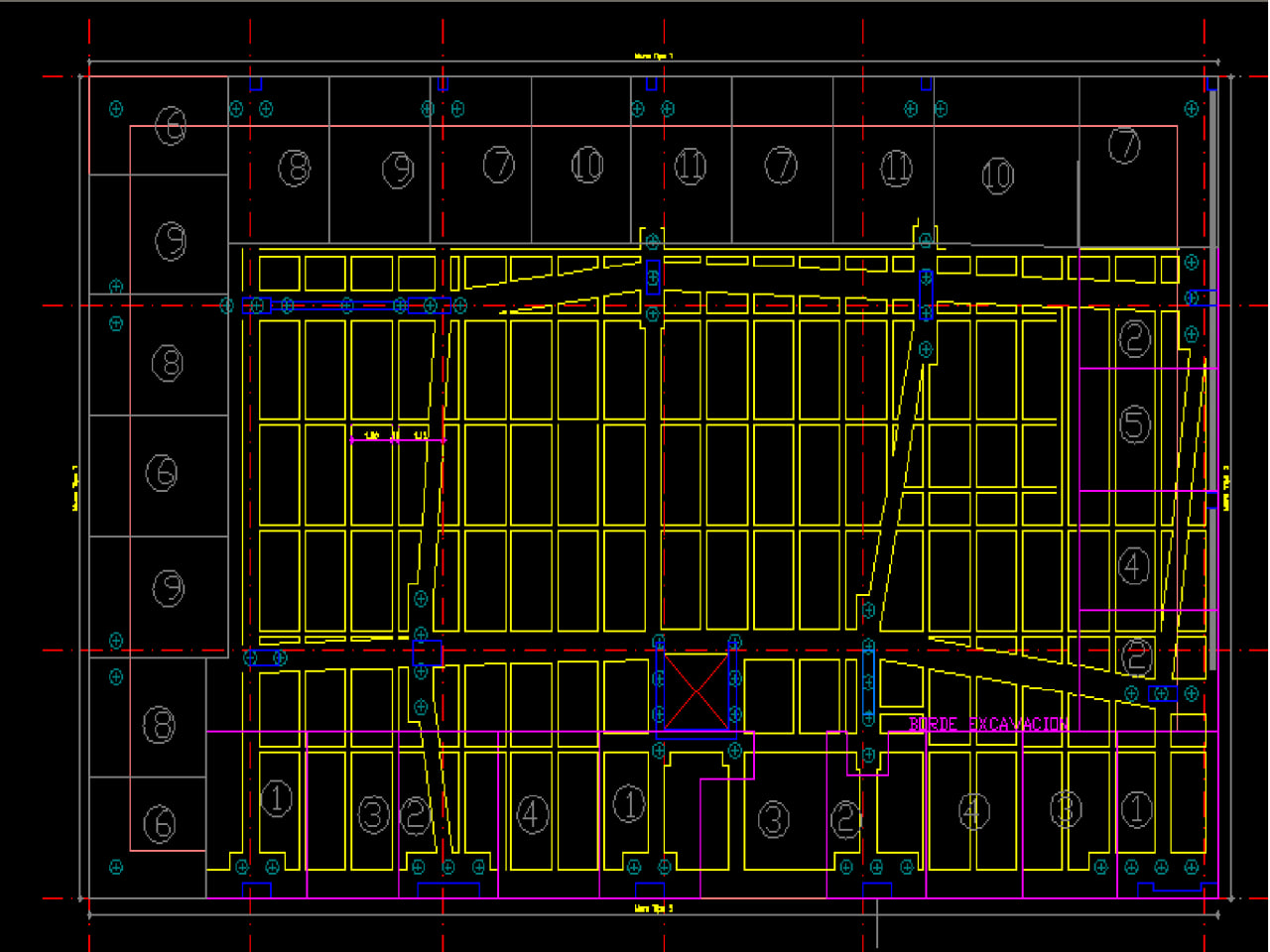

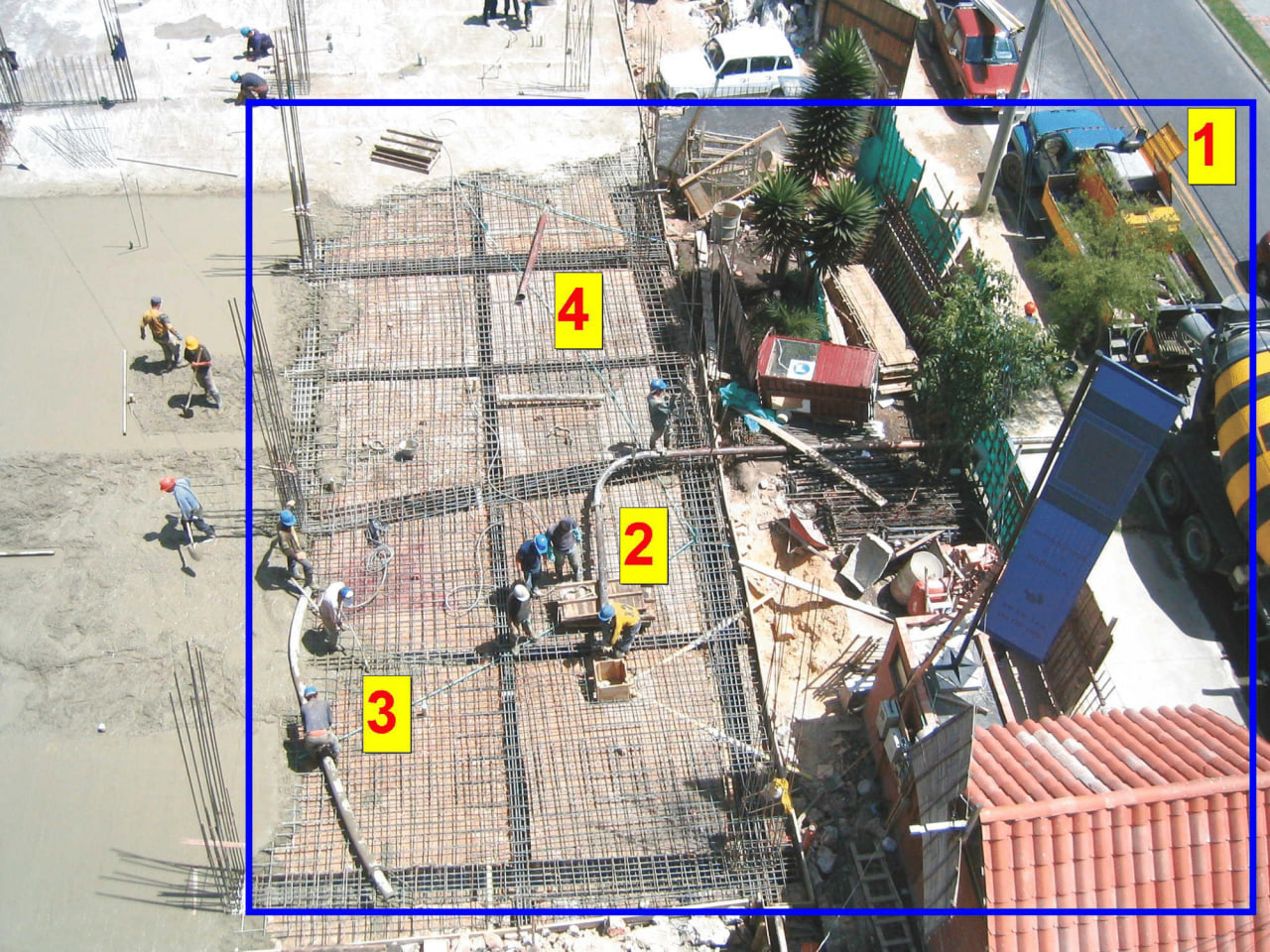

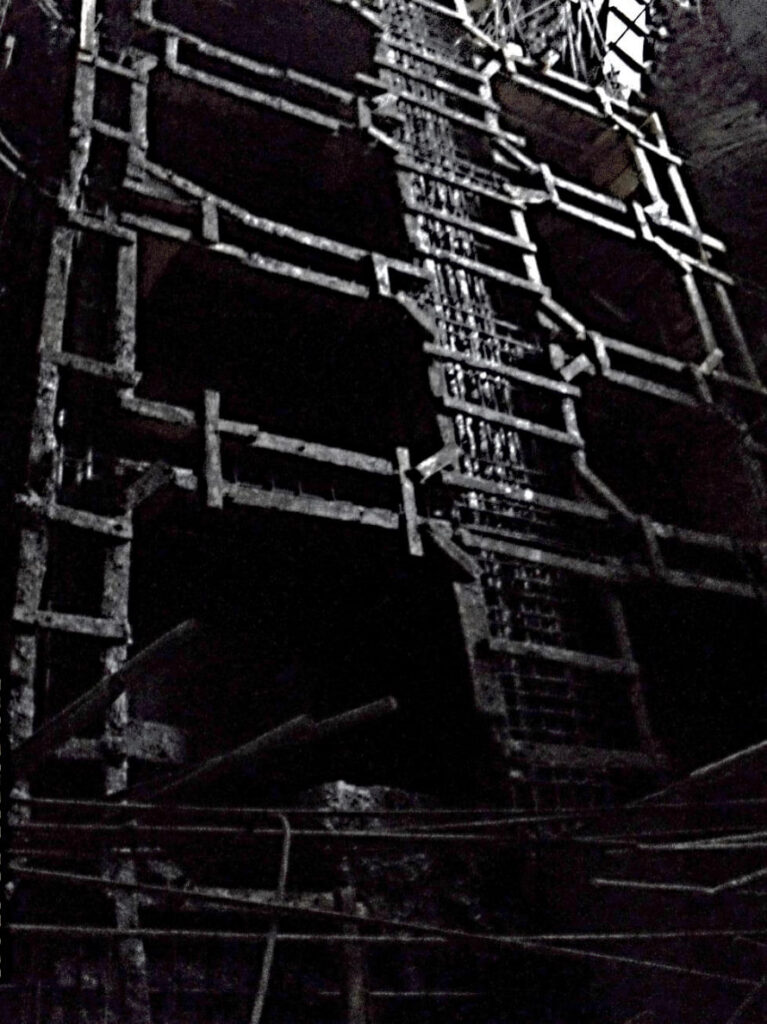

Apuntalamiento usando las placas de entrepiso de sótanos

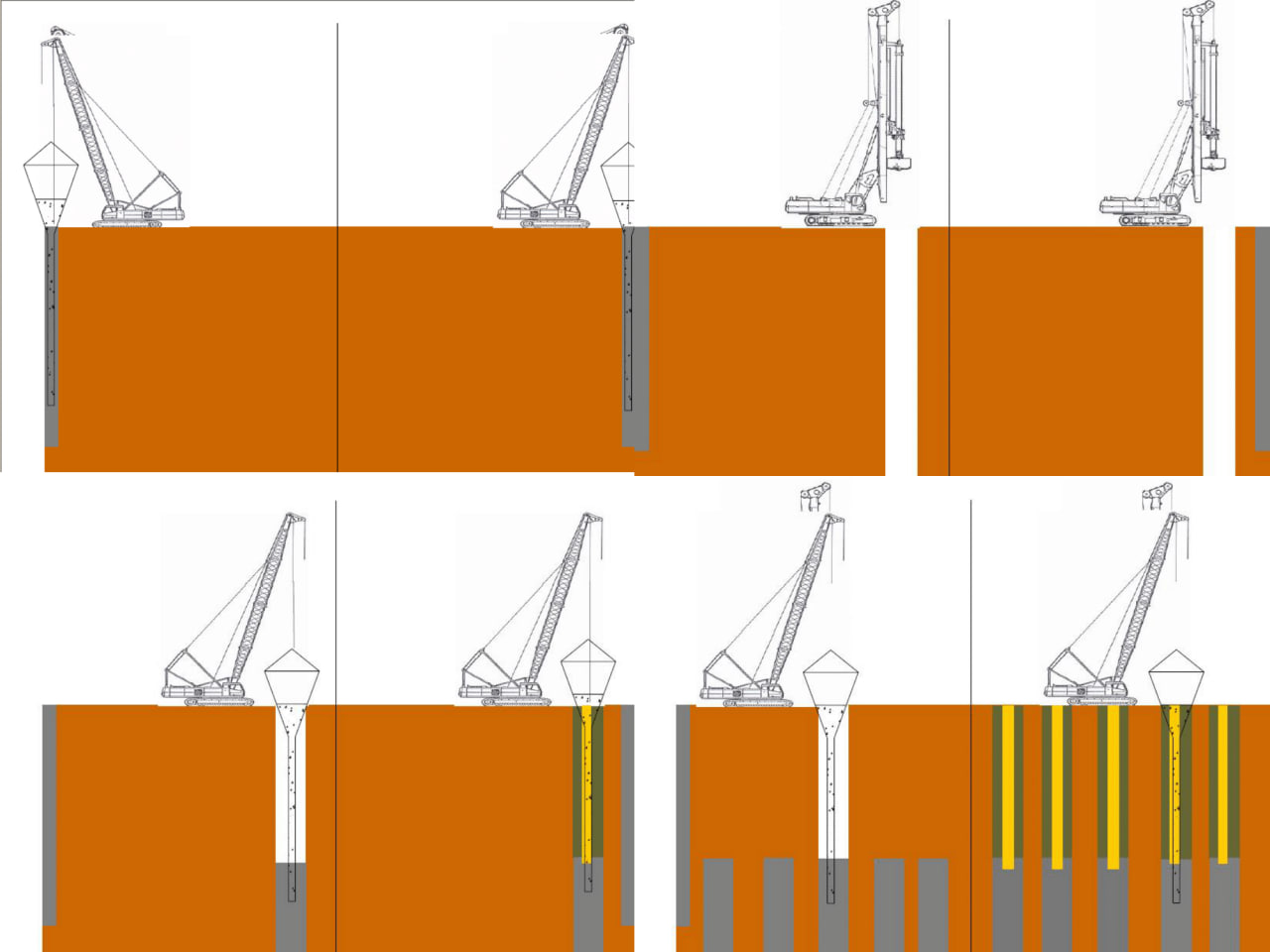

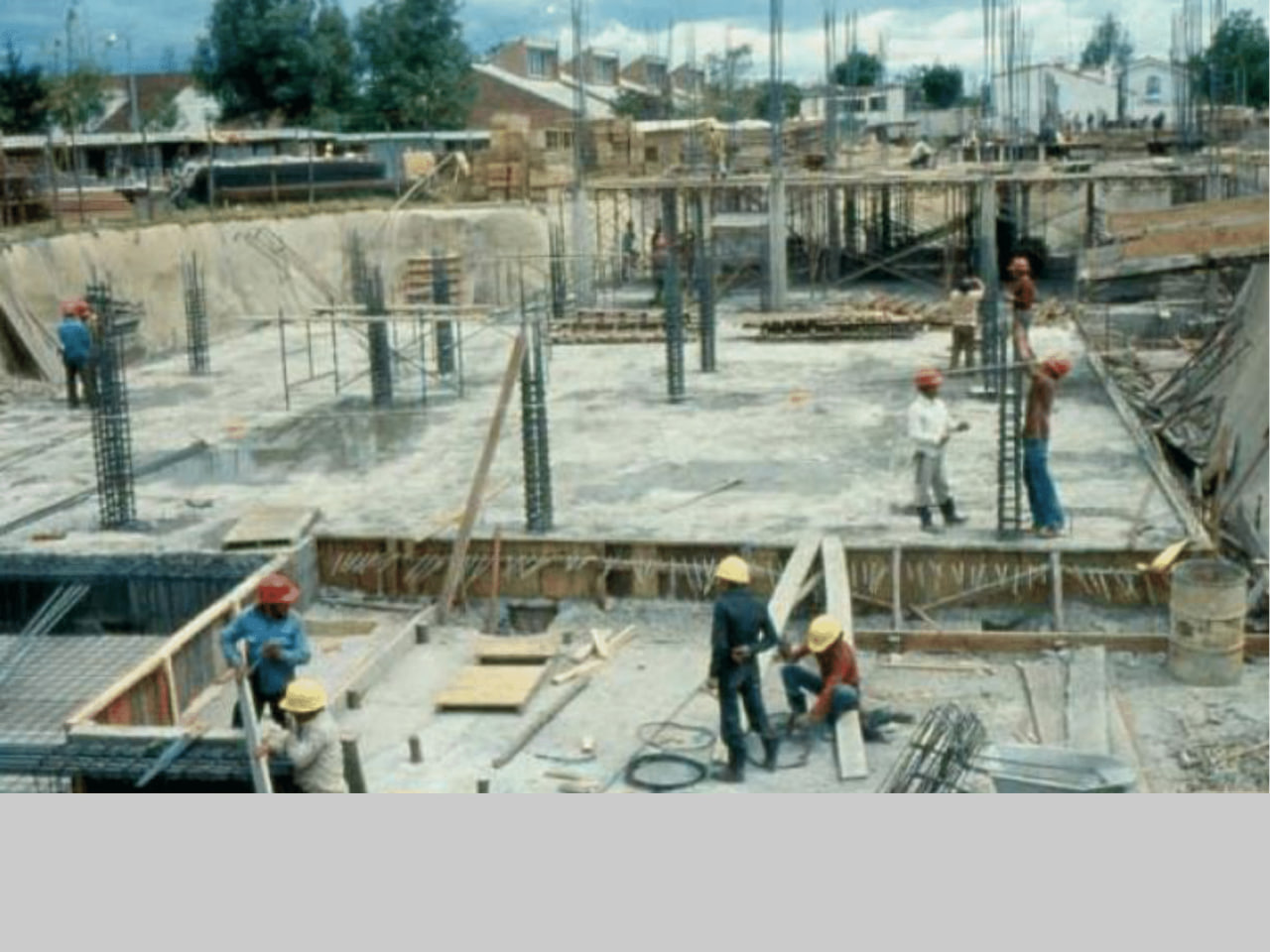

El método constructivo que ha dado buenos resultados para limitar los movimiento de la pantalla y arriostrarla definitivamente es el que se ha denominado “construcción simultanea descendente y ascendente de estructuras de edificios”, método muy conveniente cuando se requiere dar carga al terreno, ya sea para evitar el llamado rebote o para eliminar la posibilidad de una falla fondo, y por lo cual es más usado en proyectos de zonas de suelos blandos.

El método requiere ejecutar, al mismo tiempo que la pantalla, perforaciones de gran diámetro o Caisson (1.00 a 1.50 m), en las que se alojan las columnas definitivas de las plantas de sótano, buscando los pilotes de cimentación previamente ejecutados. A continuación se acomete la construcción de las losas de los sótanos, quedando la pantalla arriostrada en todo momento, y se puede comenzar la superestructura incluso antes de terminar la infraestructura de sótanos.

- En el primer paso se ejecutan Caisson de aproximación construyendo el dado y la columna

- Seguidamente se ejecuta la losa del sótano y el primer piso, para luego mientras se eleva la torre se excava el sótano 2.

Excavación inicial

Caisson de aproximación

Descabece del pilote y prolongación del acero para columna

Fundida del dado de cimentación

Fundida de la columna hasta la cota de la placa de sótano 2

Aquí se presenta barrete lateral desde la cimentación a placa de sótano 2

Vista de pantalla embebida en el Caisson

Vista de pantalla dentro del Caisson y la viga de sótano 2 apoyada en pilote temporal

Mientras la superestructura sube en el sótano 2 se realizan las excavaciones, lo que garantiza la estabilidad de las vías aledañas.

Armado de la placa de sótano 2 y juego de columnas de sótano 2 a primer piso ( ya se ve funcionando el arriostramiento que ejerce la placa sobre la pantalla)

Debe prever un sitio de acceso para equipos y retiro de material de excavación

Mientras la superestructura va subiendo en el sótano 2, se realizan las excavaciones.

El sistema permite ganar tiempo de ejecución al realizar actividades de forma paralela y resulta más seguro desde el punto de vista geotécnico.

Puede verse aquí el alistado para fundida de un tramo de cimentación.

Es importante verificar la limpieza del acero y fundir concreto de limpieza previo amarre de acero.

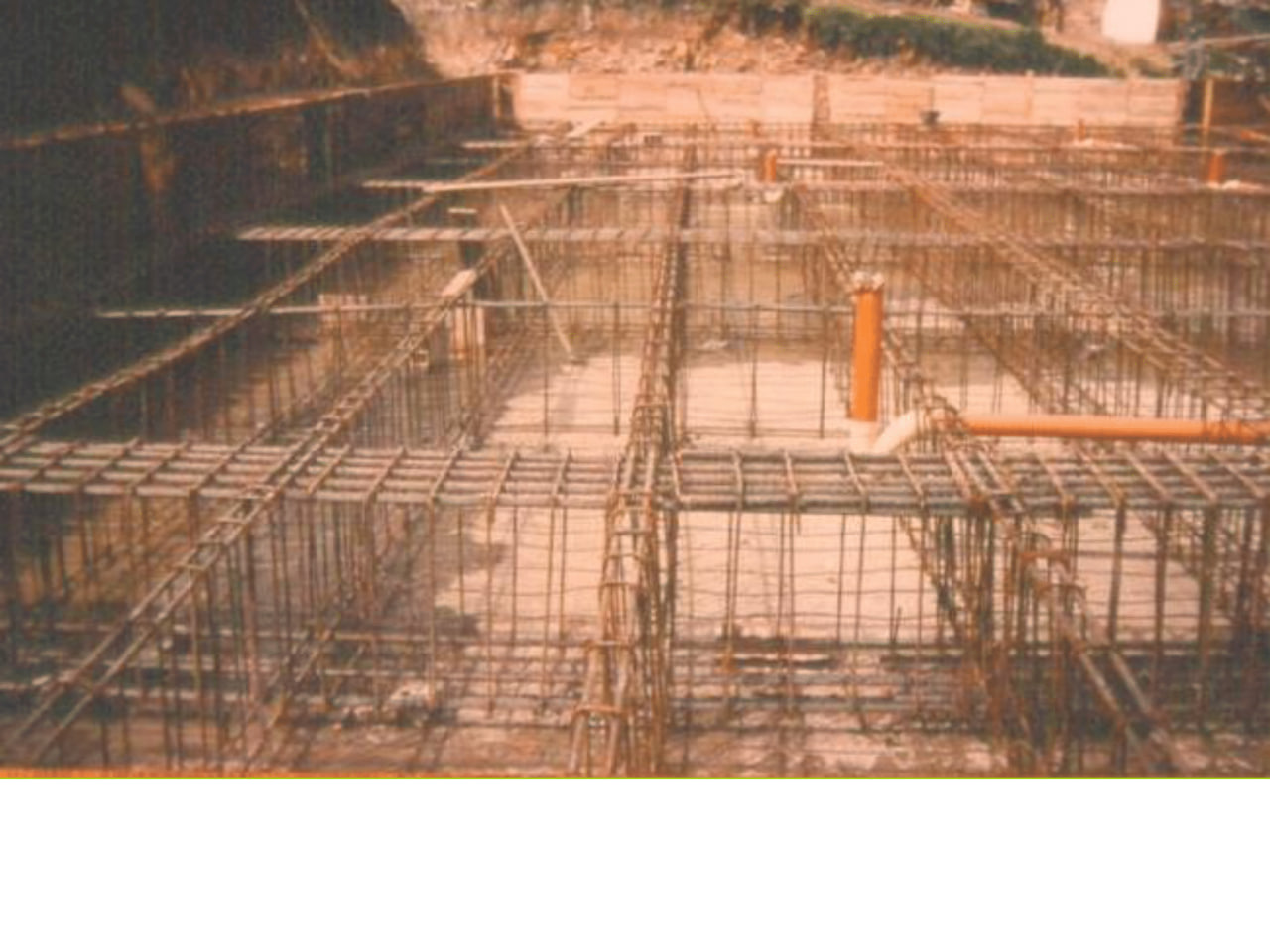

Armado, encofrado y fundida de vigas de cimentación (nótese que el acero de la placa de subpresión se amarra con el refuerzo superior de las vigas, trabajando en conjunto)

3. El sistema resulta bastante seguro, dado que los esfuerzos sobre las pantallas se ven compensados por la placa de sótano 2

4. Las excavaciones pueden realizarse al mismo tiempo que la superestructura, ahorrando tiempo y costos financieros.

Armado de la placa de sótano 2 y juego de columnas de sótano 2 a primer piso.

Algo de Historia

En el año de 1957 Fausto Galante y Cía Ltda., Sociedad dedicada a la construcción de estructuras y cimentaciones, para complementar su actividad, importó al país su primer equipo de pilotaje Benoto Foundation Nº 4, considerado en aquel entonces, el más completo.

Cimentaciones cada vez más profundadas y exigentes, acordes con las necesidades de un país en crecimiento, fueron la motivación para la constitución de 1074, de nuestra sociedad que, desde sus orígenes se dedicó, casi con exclusividad, a la solución y construcción de cimentaciones especiales con particular énfasis en pilotajes. Innumerables edificios, puentes, termoeléctricas y otros complejos industriales son testigos del esmero, dedicación y cumplimiento con que la empresa ha ejecutado los trabajos a ella encomendados.

Hoy 25 años después, seguimos siendo pioneros y líderes en Cimentaciones en Colombia, con el más destacado grupo de profesionales, con implementación de nuevas tecnologías de vanguardia y con los equipos más modernos, eficientes y sofisticados del Mercado.

R y A Galante H. Ltda. continua ofreciendo ventajosas soluciones técnicas y económicas para cualquier tipo de cimentación profunda a nivel nacional e internacional.

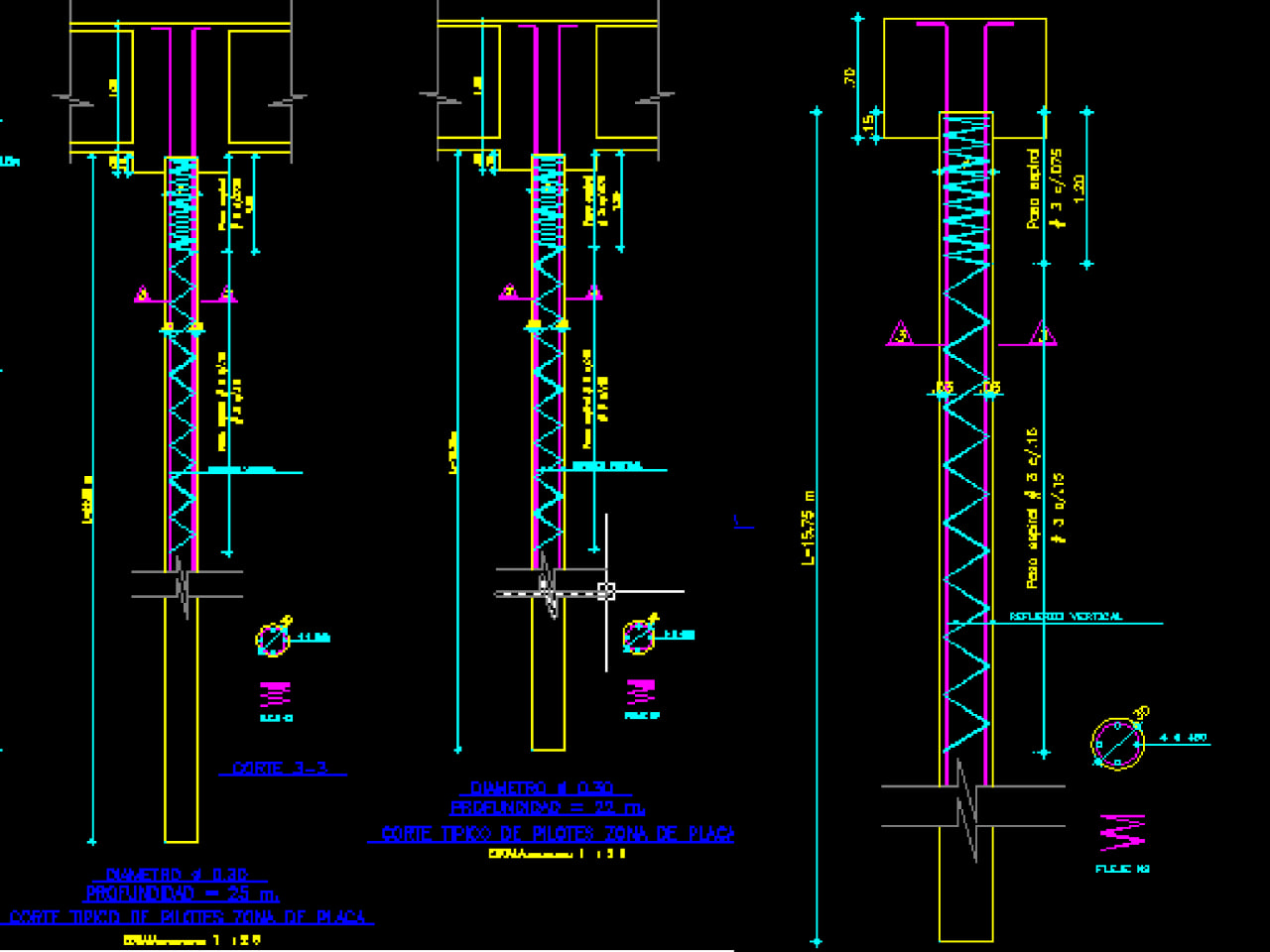

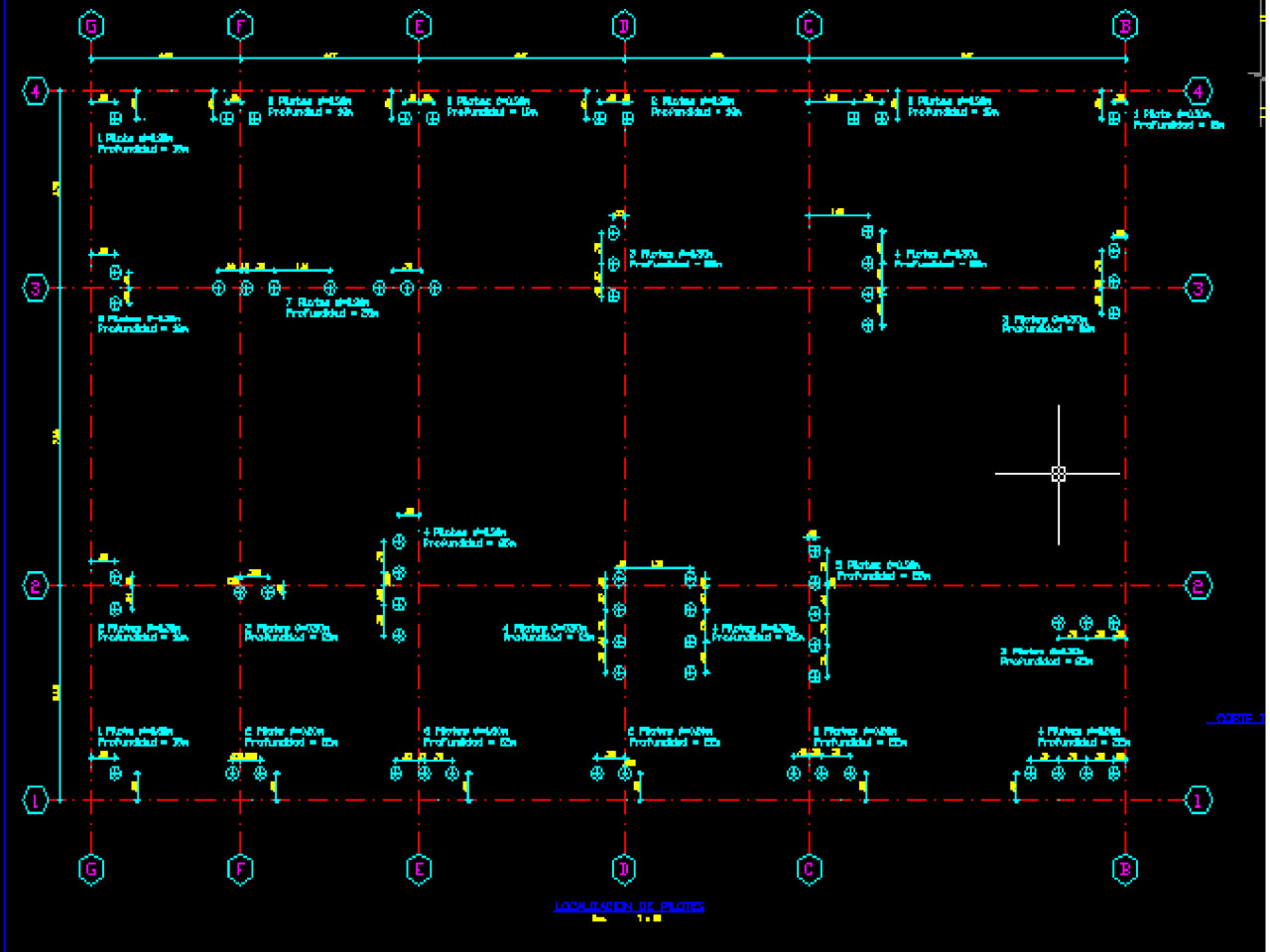

Cimentación Éxito Caracas con 57 en Bogotá

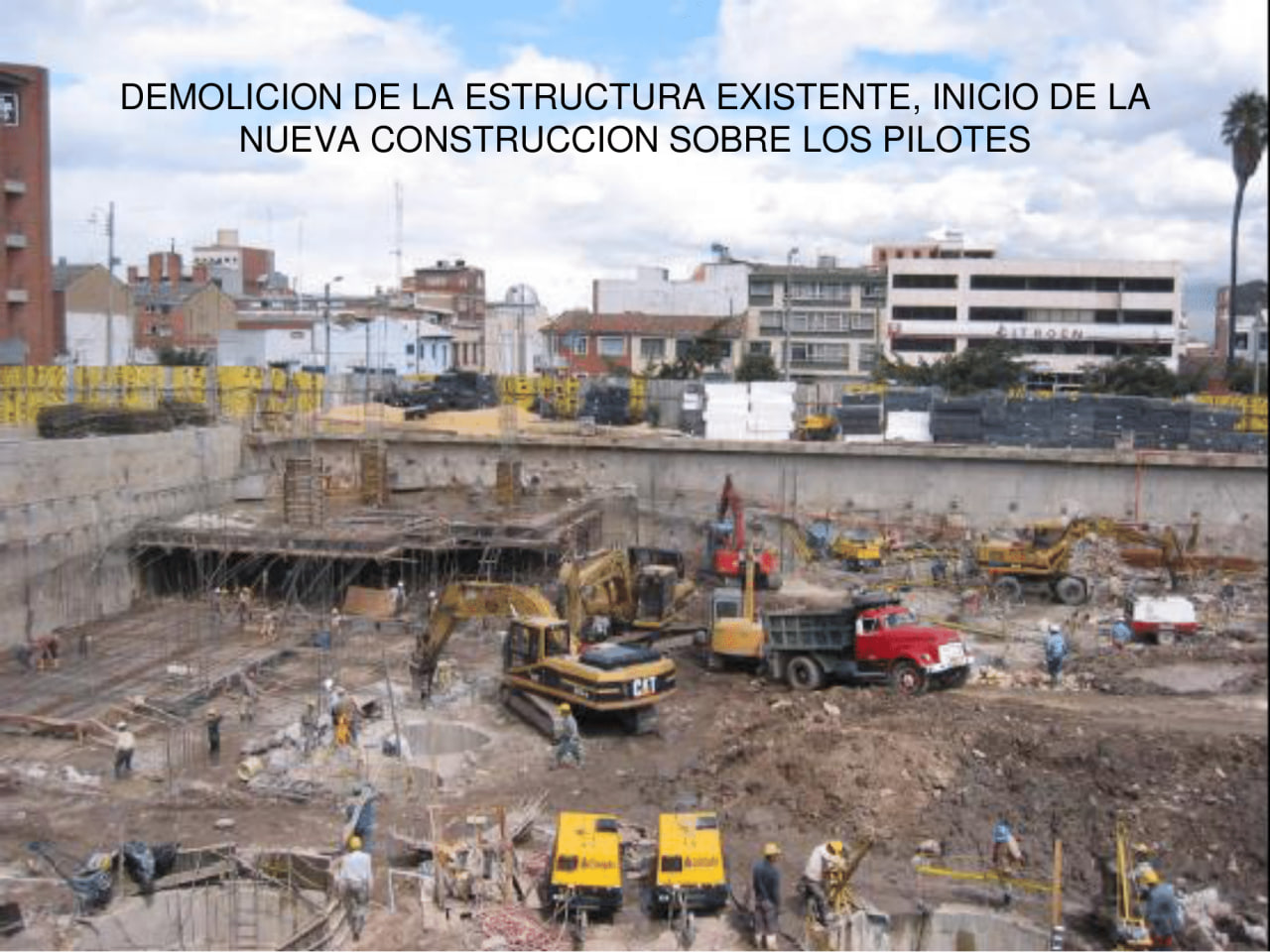

- En el lote existe una edificación que no debe interferir con el avance del programa de la obra.

- Se deben ejecutar pilotes de 60 cm de diámetro a fricción para soportar una carga de 400 toneladas con asentamiento máximo de 2.5 cm.

- Los pilotes a ejecutar son los ubicados en el perímetro del lote.

Cimentación Torre Parque 87

- El edificio cuenta con 5 sótanos.

- Confinados por pantallas pre excavadas de e=0.50m y profundidad de 33m en su sección típica, además se construyeron tramos con e=0.80 y h=44m que le dan mayor rigidez a las pantallas; durante la construcción se usaron inclinómetros embebidos en las pantallas.

- Para dar mayor soporte a los empujes laterales se construyeron contrafuertes provisionales desde el sótano 2 hasta el 5.

- En la excavación de los pilotes supone una expansión del 30% lo que obligo a estabilizarla con polímeros.

- Los pilotes de cimentación sirven de columnas desde el nivel -5 hasta el nivel 1 (revistiéndolos con una camisa metálica), así también se usaron barretes columna, estos elementos son capaces de soportar la superestructura sin ser amarrados por vigas a nivel de la cimentación, es decir que la estructura área se empezó una vez terminado el 50% de estos elementos.

- La losa del 5ª sótano funciona como losa de fundación (e=0.40m) y bajo ella se encuentran vigas de h=1.90m.

- Las luces principales son de 12 m y las luces intermedias de 6 m.

Sistema barrete columna y pilote columna para construcciones simultaneas de varios sótanos y la super estructura

- El diseño debe tener en cuenta cargas soportadas por un solo elemento en un 100%.

- El proceso tiene tolerancias mínimas

- Mezclas de concreto más fluidas que para pilotes tradicionales.

- Este sistema requiere equipos más pesados.

- Interacción pilotador constructor para coordinar construcción hacia arriba y hacia abajo.

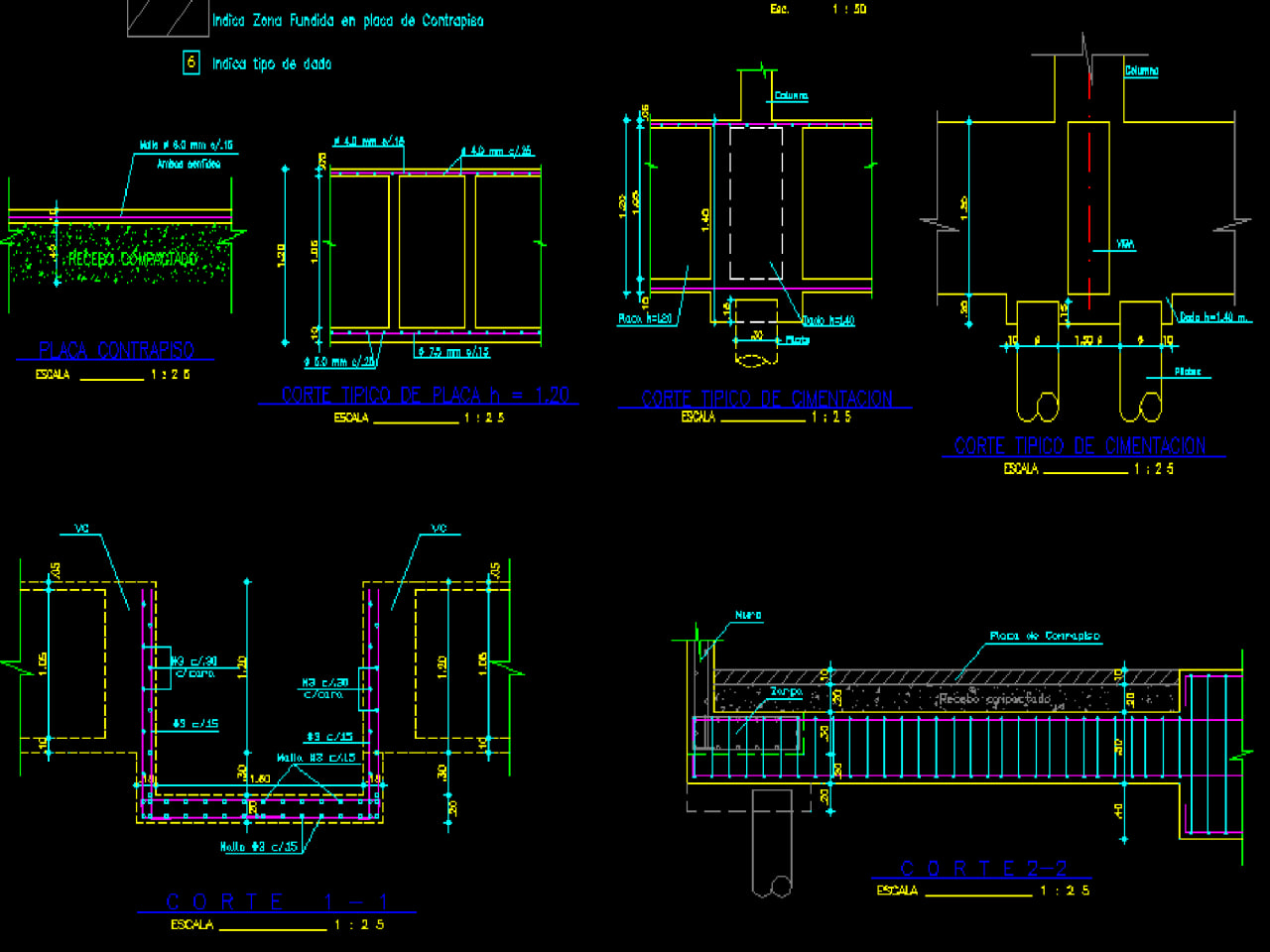

Con pantallas excavadas por trincheras para sótano a – 3.00 M en mampostería reforzada y columnetas.

Modulación trincheras

- Se procede a definir el borde interior de las trincheras dejando berma y talud de acuerdo a recomendación del geotecnista.

- Luego, se modulan las trincheras dejando el ancho recomendado y alternando por trinchera excavada 2 sin excavar.

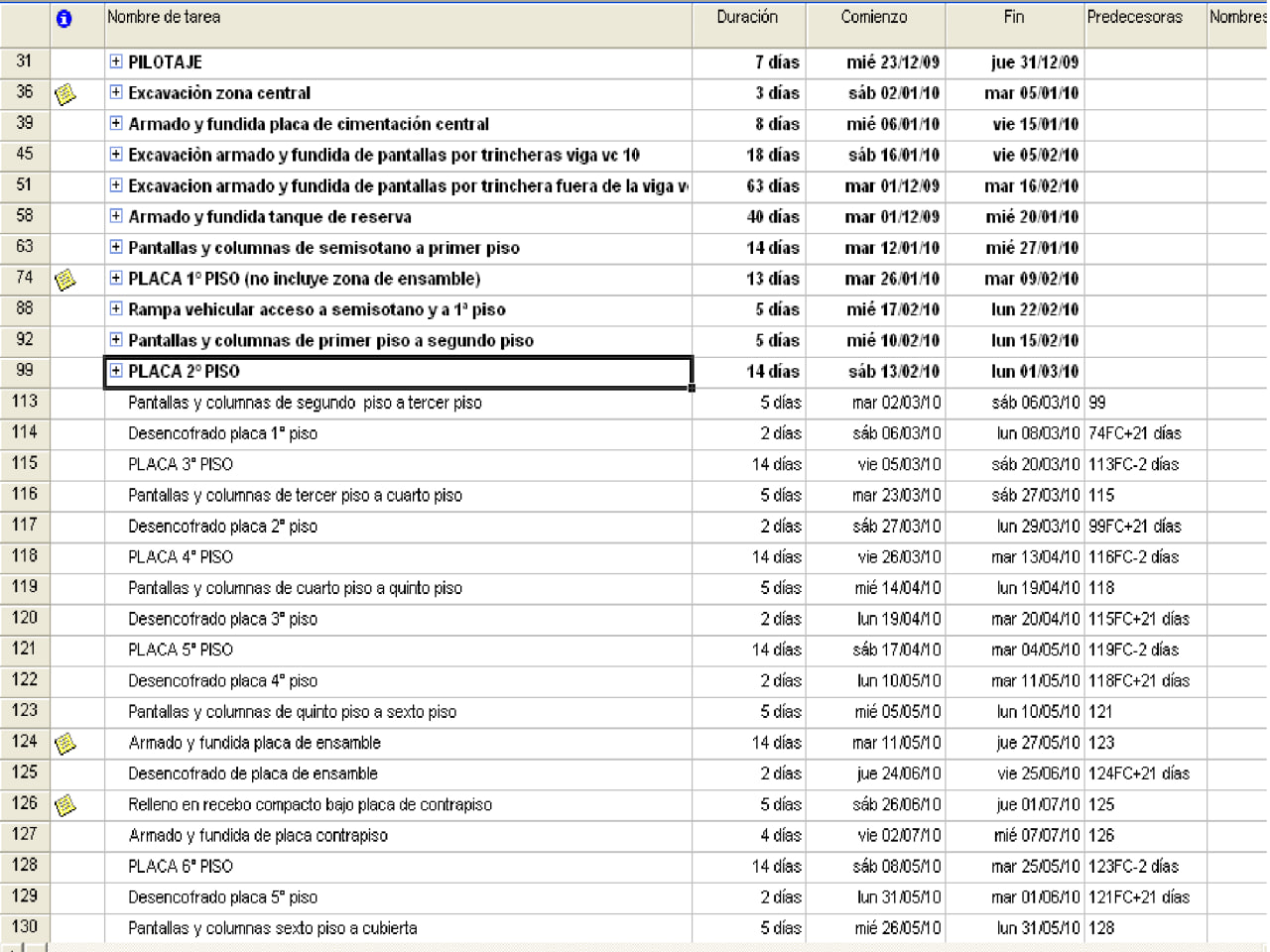

Actividades Preliminares

- Nivelar el predio con relleno que soporte los equipos de pilotaje

- Colocar niveletas y referencias topográficas

- Instalar señalización y legalizar el PMT

- Ingresar equipos y organizar acero de refuerzo pilotes

Pilotaje

- Definir la secuencia de pilotaje

- Cumplir normas ambientales

- Organizar pedidos de concreto

- Proteger edificaciones vecinas

- Tratar de nivelar el pilotaje sacando los sobrantes manualmente, esto ahorra tiempo y dinero en demolición mecánica (descabece)

Excavación Primera Etapa

- Se realiza la excavación del sótano hasta el borde del talud.

- Peinado del talud y retiro de la cabeza hasta la altura del cimiento vecino ( esto aliviana cargas).

- Aplicación de pañete sobre taludes.

Preliminares Placa

- Limpieza y colocación concreto pobre

- Alistado de acero de refuerzo

- Se dejan sobre el talud los aceros de vigas que conectan con pantalla

- Amarre de acero e instalación de casetón

- Fundida de placa

Muros por Trincheras

- Excavación preferiblemente con retroexcavadora pequeña.

- Cumplimiento en la secuencia de excavación y fundida.

- Prever factores climáticos y posibilidad de daño a vecinos (evitar a toda costa).

- La calidad de formaleta, mano de obra y concreto, define la calidad de la obra (ver detalladamente las pantallas).

- Aplica para pantallas en concreto reforzado y para pantallas en mampostería reforzada.

Muro de Contención

- El acero de refuerzo del muro se deja embebido en la viga de cimentación y conecta con la viga corona.

- La separación entre aceros debe cumplir las especificaciones de los planos.

- Se recomienda colocar esterilla de guadua en el trasdós del muro durante la ejecución del mismo, para facilitar la contención con puntales de madera o metálicos.

Especificaciones

Se especifican etapas de construcción que pueden implementarse en obra, el presente constituye un ejemplo y se atiene a lo expresado en el memorial de responsabilidad; el constructor debe verificar los planos constructivos y las medidas en obra, ejecutar de acuerdo a las buenas prácticas constructivas cumpliendo con el CÓDIGO DE CONSTRUCCIÓN SISMO RESISTENTE NSR 10, aplicar y revisar las especificaciones de materiales y constructivas de los diseños. El presente procedimiento es una guía que deberá usarse por profesionales de construcción aplicando el título de supervisión técnica de la NRS 10 aplicable.

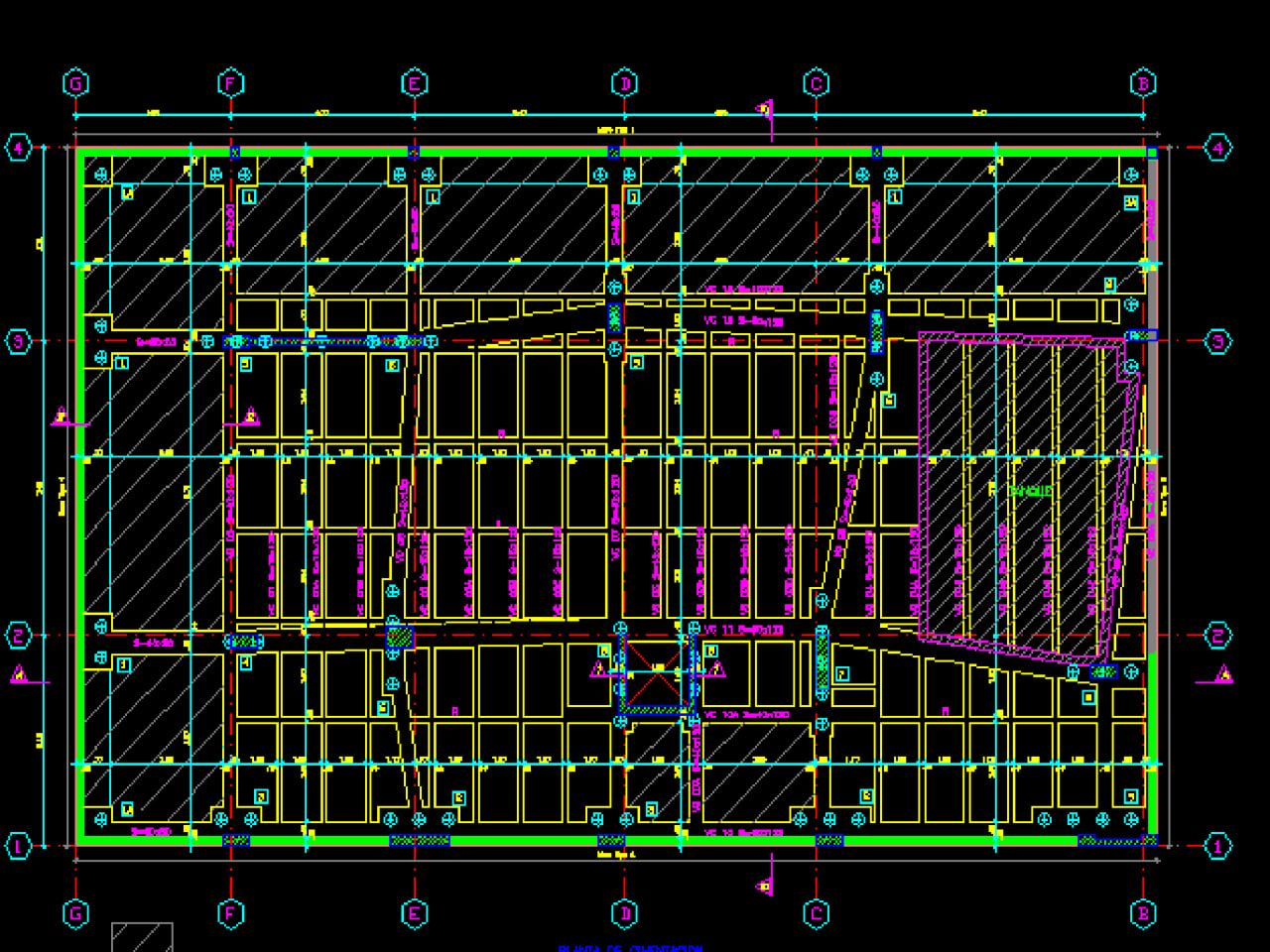

Armadura Placa Primer Piso

PLACA MACIZA CON BORDE DE CONFINAMIENTO EN Z“Otra cimentación bien ejecutada”.

Para el proyecto Mega Dealer de Hyundai Morato en la ciudad de Bogotá, se plantea que la cimentación debe quedar elevada del piso para dar importancia estética a la vitrina de exhibición; se ejecuta un relleno en recebo compacto de manera que las cargas de la estructura se disipan en el espesor del relleno y el suelo solo deba soportar el esfuerzo generado por el peso del relleno en recebo, todo confinado con una placa de concreto y muros perimetrales que contienen el conjunto, resultando en una cimentación eficiente y económica.

En este caso el aligeramiento se ejecuta con casetón de guadua

Cimentación Subcompensada

Durante la excavación resulta importante la demolición precavida de los cimientos contra vecinos de manera que se minimicen los riesgos de dañar edificaciones vecinas.

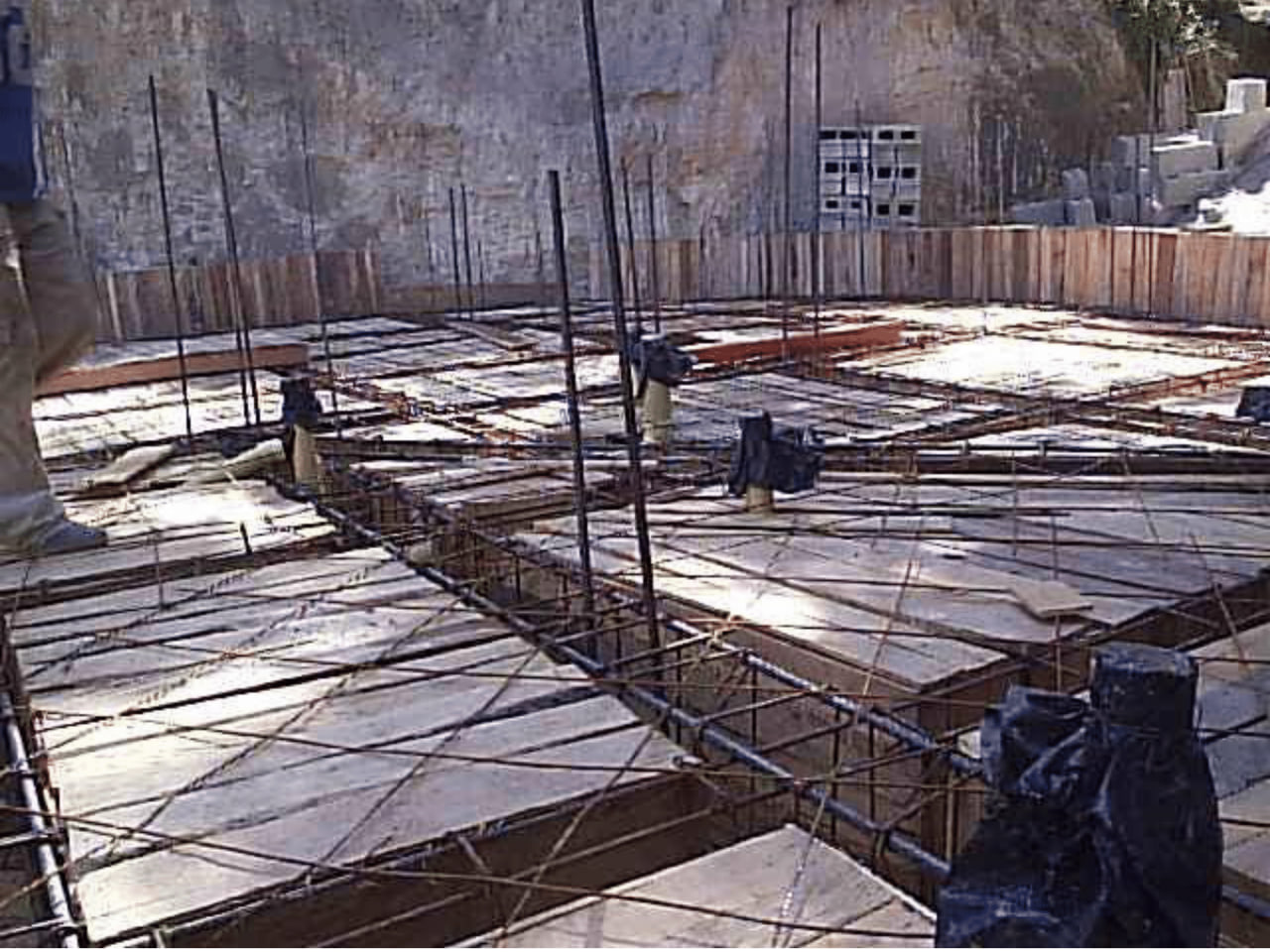

Luego de nivelar el terreno se coloca una capa de concreto de limpieza y sobre ella se dibujan a escala 1: 1 la posición de las vigas.

Se submuran y reparan afectaciones en cimientos vecinos, se instala el acero de refuerzo de la placa inferior y se inicia con el amarre de acero de refuerzo de vigas y viguetas.

Una vez terminado el amarre de acero se instalan las redes de desagüe.

Debe instalarse el acero de arranque de columnas de acuerdo con los planos de despiece de aceros.

Inicia el proceso de fundida con la placa inferior.

La placa inferior en este caso queda con desnivel de manera que cualquier agua que ingrese al interior del casetón se puede evacuar por pases que se dejan entre casetones y que conducen al pozo eyector.

El paso a seguir es el de instalar los casetones de aligeramiento para proceder a colocar el concreto de vigas, se instala el acero de refuerzo de la placa superior y se funde la placa superior.

Antes de instalar el acero de refuerzo de la placa superior se instalan las redes eléctricas y se taponan las redes de desagües.

Es importante asegurar que la calidad del concreto cumple con las condiciones de diseño, cumplir con las normas para el manejo del concreto en cuanto a su colocación y al cumplimiento del plan de manejo del tránsito y del plan sisoma de la obra.

Es importante mantener un proceso de hidratación durante 7 días para mantener el proceso de fraguado del concreto, durante la fundida se deben ejecutar los cilindros de comprobación de calidad del concreto.

Replanteo

El replanteo es la ubicación de todos los puntos necesarios para trasladar las medidas y los elementos arquitectónicos que se encuentran indicados en los planos al terreno, esto como paso previo a la construcción de la obra.

Cimentación sobre terreno natural

- Organización en planta

- Excavación manual

- Chequeo niveles y concreto pobre

- Instalaciones y acero de refuerzo vigas

- Amarre acero refuerzo placa

Relleno conformado por esterilla de guadua

- Replanteo de vigas y cajones

- Relleno compactado

- Control de calidad rellenos

- Alistado acero

- Amarre viges

- Pozo eyector

- Amarre acero, placa y arranque de columnas

- Avance ordenado de los trabajos

- Foso ascensor

- Instalaciones

Rellenos gran espesor y excavación a máquina

- Excavación mecánica 2.7 M y cambio en las cotas de excavación

- Organización en planta

- Rellenos

- Compactación

- Control cotas relleno

- Control de calidad rellenos

- Excavación a máquina para vigas descolgadas

- Concreto pobre

- Chequeo niveles de vigas descolgadas

- Amarre de vigas descolgadas

- Arranque de columnas

- Testeros de borde

Fundida Cimentación

- Colocación y vibrado de concreto

- Nivelación, templado de hilos y punteado del recubrimiento

- Tallado con boquillera metálica

- Curado con agua

Placa Flotante Compensada

Es aquella cuya excavación tiene un peso igual al de la edificación a construir, lo que supone que al suelo de desplante no se le esta agregando algún esfuerzo que no haya soportado antes.

Placa Flotante Subcompensada

En este tipo de cimentación el peso del suelo retirado es inferior al peso de la edificación, por lo que en algunos casos la cimentación se complementa con los pilotes para transmitir el excedente de esfuerzos a mayor profundidad y garantizar la estabilidad de la edificación.

Placa Flotante Sobrecompensada

Es aquella cuya excavación tiene un peso superior al de la edificación a construir, lo que conlleva que al suelo de desplante la edificación a construir se aplicará un efecto de esfuerzos inferior al que tenia en su estado inicial (antes de la excavación), lo que supone cimentaciones más económicas.

Cimentaciones superficiales tipo placa aligerada o placa maciza con vigas descolgadas

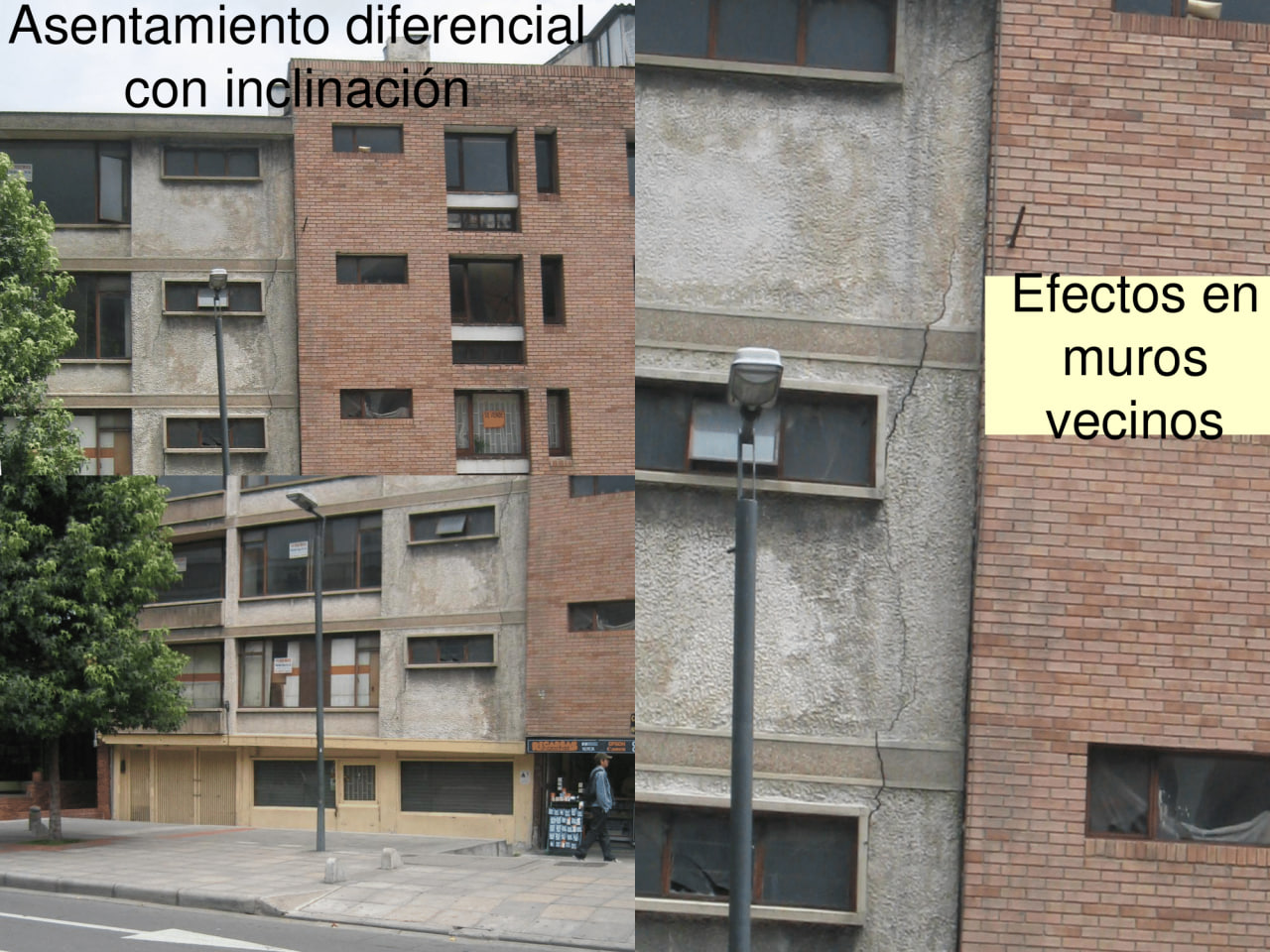

Este tipo de cimentaciones en el caso en que se presenten variaciones de resistencia del suelo por cambios de humedad o relación de vacíos presenta inconvenientes a saber:

- Hundimientos o asentamientos excesivos

- Asentamientos diferenciales que generan inclinación de la edificación

- Asentamientos que generan falla por punzonamiento afectando los muros colindantes con edificaciones vecinas

- Asentamientos que generan falla local y afectan edificaciones vecinas al grado de tener que demolerlas

Es importante, que el geotecnista tenga en cuenta las posibles reducciones de resistencia por cambios en el nivel freático y relación de vacíos en un largo plazo.

El calculista debe hacer coincidir el centro geométrico con el centro de masas del edificio para evitar inclinaciones, en casos en que la geometría lo impida resulta más conveniente usar pilotes para compensar esfuerzos y garantizar la estabilidad de la edificación en el largo plazo.